ਤਰਲ ਦੀ ਸਤਹ 'ਤੇ ਕਿਸੇ ਵੀ ਯੂਨਿਟ ਦੀ ਲੰਬਾਈ ਦੀ ਸੁੰਗੜਨ ਦੀ ਤਾਕਤ ਨੂੰ ਸਤਹ ਦਾ ਤਣਾਅ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਯੂਨਿਟ n. · m-1 ਹੈ.

ਘੋਲਨਵਾਲੀ ਦੇ ਸਤਹ ਦੇ ਤਣਾਅ ਨੂੰ ਘਟਾਉਣ ਦੀ ਜਾਇਦਾਦ ਨੂੰ ਸਤਹ ਦੀ ਗਤੀਵਿਧੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਇਸ ਸੰਪਤੀ ਨਾਲ ਕਿਸੇ ਪਦਾਰਥ ਨੂੰ ਸਤਹ-ਕਿਰਿਆਸ਼ੀਲ ਪਦਾਰਥ ਕਿਹਾ ਜਾਂਦਾ ਹੈ.

ਸਤਹ-ਕਿਰਿਆਸ਼ੀਲ ਪਦਾਰਥ ਜੋ ਜਲਯੁਏਕ ਹੱਲਾਂ ਅਤੇ ਮਾਈਕਲ ਅਤੇ ਹੋਰ ਐਸੋਸੀਏਸ਼ਨਾਂ ਨੂੰ ਰੂਪ ਵਿੱਚ ਬੰਨ੍ਹ ਸਕਦੇ ਹਨ, ਜਦੋਂ ਕਿ ਸਰਫੈਕਟੈਂਟ ਨੂੰ ਗਿੱਲਾ ਕਰਨ, ਸੁਹਜ ਕਰਨ, ਸੁਹਜ ਕਰਨ ਦਾ ਪ੍ਰਭਾਵ ਵੀ ਪਾਉਂਦਾ ਹੈ.

ਸਰਫੈਕਟੈਂਟ ਵਿਸ਼ੇਸ਼ structure ਾਂਚੇ ਅਤੇ ਜਾਇਦਾਦ ਦੇ ਜੈਵਿਕ ਮਿਸ਼ਰਣਾਂ ਦਾ ਹੈ, ਜੋ ਕਿ ਦੋ ਪੜਾਵਾਂ ਜਾਂ ਤਰਲ ਪਦਾਰਥਾਂ ਦੇ ਵਿਚਕਾਰ, ਤਰਲ ਪਦਾਰਥਾਂ ਦੇ ਤਣਾਅ, ਧੋਣ ਅਤੇ ਹੋਰ ਸੰਪਤੀਆਂ ਦੇ ਵਿਚਕਾਰ ਦੋ ਪੁੰਗਰਾਂ ਦੇ ਵਿਚਕਾਰ ਅੰਤਰ-ਕਠੋਰ ਤਣਾਅ ਨੂੰ ਬਦਲ ਸਕਦਾ ਹੈ.

Structure ਾਂਚੇ ਦੇ ਰੂਪ ਵਿੱਚ, ਸਰਫੈਕਟੈਂਟਸ ਵਿੱਚ ਇੱਕ ਸਾਂਝੀ ਵਿਸ਼ੇਸ਼ਤਾ ਹੁੰਦੀ ਹੈ ਕਿ ਉਨ੍ਹਾਂ ਵਿੱਚ ਆਪਣੇ ਅਣੂ ਵਿੱਚ ਵੱਖੋ ਵੱਖਰੇ ਸੁਭਾਅ ਦੇ ਦੋ ਸਮੂਹ ਹੁੰਦੇ ਹਨ. ਇਕ ਸਿਰੇ 'ਤੇ ਗ਼ੈਰ-ਪੋਲਰ ਸਮੂਹ ਦੀ ਇਕ ਲੰਮੀ ਚੇਨ ਹੈ, ਤੇਲ ਵਿਚ ਘੁਲਣਸ਼ੀਲ ਹੈ ਅਤੇ ਪਾਣੀ ਵਿਚ ਘੁਲਣਸ਼ੀਲ ਹੈ, ਜੋ ਕਿ ਪੀਆਈਏਪ੍ਰੋਫੋਬਿਕ ਸਮੂਹ ਜਾਂ ਪਾਣੀ-ਭਰਮਾਉਣ ਵਾਲੇ ਸਮੂਹ ਨੂੰ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ. ਅਜਿਹੇ ਪਾਣੀ ਨਾਲ ਭੜਕਾਉਣਾ ਸਮੂਹ ਆਮ ਤੌਰ 'ਤੇ ਹਾਈਡ੍ਰੋਕਾਰਬਨਾਂ, ਸਿਲੀਕਾਨ, ਆਰਮਨੋਫੋਸਫੇਟ, ਗ੍ਰੀਕਨੋਪ੍ਰਿਨ ਚੇਨ, ਇਕ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਸਮੂਹ ਜਾਂ ਤੇਲ-ਭੰਡਾਰ ਸਮੂਹ ਹੁੰਦਾ ਹੈ. ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਸਮੂਹ ਨੂੰ ਕਾਫ਼ੀ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਪੂਰੇ ਸਰਫੈਕਟੈਂਟ ਪਾਣੀ ਵਿੱਚ ਘੁਲਣਸ਼ੀਲ ਹਨ ਅਤੇ ਇਸਦੀ ਲੋੜੀਂਦੀ ਯੋਗਤਾ ਹੈ. ਕਿਉਂਕਿ ਸਰਫੈਕਟਸ ਵਿੱਚ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਅਤੇ ਹਾਈਡ੍ਰੋਫੋਬਿਕ ਸਮੂਹ ਹੁੰਦਾ ਹੈ, ਇਸ ਲਈ ਉਹ ਘੱਟੋ ਘੱਟ ਇੱਕ ਤਰਲ ਪੜਾਵਾਂ ਵਿੱਚ ਘੁਲਣਸ਼ੀਲ ਹੋ ਸਕਦੇ ਹਨ. ਸਰਫੈਕਟੈਂਟ ਦੀ ਇਸ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਅਤੇ ਲਿਪੋਫਿਲਿਕ ਜਾਇਦਾਦ ਨੂੰ ਐਮਫਾਈਫਾਈਸਿਟੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ.

ਸਰਫੈਕਟੈਂਟ ਦੋਨੋ ਹਾਈਡ੍ਰੋਫੋਬਿਕ ਅਤੇ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਸਮੂਹਾਂ ਦੇ ਨਾਲ ਐਮਫੀਫਾਈਲੀਕਲਿਕ ਅਣੂ ਹੁੰਦਾ ਹੈ. ਸਰਫੈਕਟੈਂਟਸ ਦੇ ਹਾਈਡ੍ਰੋਪਰੋਬਿਕ ਸਮੂਹ ਆਮ ਤੌਰ ਤੇ ਲੰਬੇ-ਚੇਨ ਹਾਈਡ੍ਰੋਕਰਬਨਜ਼ ਦੇ ਬਣੇ ਹੁੰਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਸਿੱਧੇ-ਚੇਨ ਅਲਕਿਉਲਰ C8 ~ c20, ਅਲਕੀਲ ਕਾਰਬਨ ਟੌਮ ਨੰਬਰ 8 ~ 16) ਅਤੇ ਇਸ ਤਰਾਂ ਦੇ ਹਨ. ਹਾਈਡ੍ਰੋਫੋਬਿਕ ਸਮੂਹਾਂ ਵਿਚਕਾਰ ਛੋਟਾ ਜਿਹਾ ਅੰਤਰ ਮੁੱਖ ਤੌਰ ਤੇ ਹਾਈਡ੍ਰੋਕਾਰਬਨ ਚੇਨਾਂ ਦੇ s ਾਂਚਾਗਤ ਤਬਦੀਲੀਆਂ ਵਿੱਚ ਹੁੰਦਾ ਹੈ. ਅਤੇ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਸਮੂਹਾਂ ਦੀਆਂ ਕਿਸਮਾਂ ਵਧੇਰੇ ਹਨ, ਇਸ ਲਈ ਸਰਫੈਕਟੈਂਟਾਂ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਮੁੱਖ ਤੌਰ ਤੇ ਹਾਈਡ੍ਰੋਫੋਬਿਕ ਸਮੂਹਾਂ ਨਾਲ ਸੰਬੰਧਿਤ ਹਨ ਜੋ ਹਾਈਡ੍ਰੋਫੋਬਿਕ ਸਮੂਹਾਂ ਦੇ ਅਕਾਰ ਅਤੇ ਸ਼ਕਲ ਤੋਂ ਇਲਾਵਾ. ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਸਮੂਹਾਂ ਦੇ struct ਾਂਚਾਗਤ ਤਬਦੀਲੀਆਂ ਹਾਈਡ੍ਰੋਫੋਬਿਕ ਸਮੂਹਾਂ ਨਾਲੋਂ ਵੱਡੇ ਹਨ, ਇਸ ਲਈ ਸਰਫੈਕਟੈਂਟਸ ਦਾ ਵਰਗੀਕਰਣ ਆਮ ਤੌਰ 'ਤੇ ਹਾਈਕਰੋਖਲਿਕ ਸਮੂਹਾਂ ਦੀ ਬਣਤਰ ਦੇ ਅਧਾਰ ਤੇ ਹੁੰਦਾ ਹੈ. ਇਹ ਵਰਗੀਕਰਣ ਇਸ ਗੱਲ ਤੇ ਅਧਾਰਤ ਹੈ ਕਿ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਸਮੂਹ Ionic ਹੈ ਜਾਂ ਨਹੀਂ, ਅਤੇ ਇਸ ਨੂੰ ਅਨੀਅਨਿਕ, ਕ੍ਰਿਕਟ, ਨੌਇਸ਼ਨਿਕ, ਜ਼ਵਤੀਨੀਕ ਅਤੇ ਹੋਰ ਵਿਸ਼ੇਸ਼ ਕਿਸਮਾਂ ਦੇ ਸਰਫੈਕਟਸ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ.

Internfac ਤੇ ਸਰਫੈਕਟੈਂਟਸ ਦਾ ਇਸ਼ਤਿਹਾਰ

ਸਰਫੇਐਕੈਂਟੈਂਟ ਅਣੂ ਅਮਫਾਈਫਿਲਿਕ ਅਣੂ ਹੁੰਦੇ ਹਨ ਜੋਮਫੋਫਿਲਿਕ ਅਤੇ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਸਮੂਹ ਦੋਵੇਂ ਹੁੰਦੇ ਹਨ. ਜਦੋਂ ਸਰਫੈਕਟੈਂਟ ਪਾਣੀ ਵਿਚ ਭੰਗ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਇਸ ਦਾ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਸਮੂਹ ਪਾਣੀ ਵਿਚ ਘੁੰਮਦਾ ਹੈ ਅਤੇ ਪਾਣੀ ਵਿਚ ਘੁਲ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਜਦੋਂ ਇਸ ਦੇ ਲਿਪੋਫਿਲਿਕ ਸਮੂਹ ਨੂੰ ਦੋ ਪੜਾਵਾਂ ਦੇ ਇੰਟਰਫੇਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਹੁੰਦਾ ਹੈ. ਵਧੇਰੇ ਸਰਫੇਕੂਲਸ (ਜਾਂ ਇਆਨਜ਼) ਇੰਟਰਫੇਸ ਤੇ ਮਨਾਣਕ ਹਨ, ਇਸ ਤੋਂ ਵੱਧ ਅੰਤਰ-ਅੰਤਰਾਲ ਵਿੱਚ ਕਮੀ ਹੁੰਦੀ ਹੈ.

Adddsੋਸਟ੍ਰਿਪਸ਼ਨ ਝਿੱਲੀ ਦੀਆਂ ਕੁਝ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

ਐਮੋਪਰੇਪਰੇਨ ਦਾ ਸਤਹ ਦਬਾਅ: ਗੈਸ-ਤਰਲ ਇੰਟਰਪ੍ਰੈੱਸ 'ਤੇ ਗੈਸ-ਤਰਲ ਇੰਟਰਫੇਸ' ਤੇ ਇਕ ਐਡੋਮ-ਤਰਲ ਇੰਟਰਫੇਸ ਨੂੰ ਦਰਸ਼ਨ 'ਤੇ ਇਕ ਬੇਕਾਰ ਐੱਸ.

ਸਤਹ ਦਾ ਲੇਸ: ਸਤਹ ਦਾ ਦਬਾਅ, ਸਤਹ ਦੇ ਨਜ਼ਰੀਏ ਨੂੰ ਘੁਲਣਸ਼ੀਲ ਅਣੂ ਝਿੱਲੀ ਦੁਆਰਾ ਪ੍ਰਦਰਸ਼ਿਤ ਕੀਤੀ ਗਈ ਜਾਇਦਾਦ ਦੀ ਵਿਸ਼ੇਸ਼ਤਾ ਹੈ. ਇਕ ਵਧੀਆ ਮੈਟਲ ਪਲੇਟਟੀਨਮ ਰਿੰਗ ਦੁਆਰਾ ਮੁਅੱਤਲ ਕੀਤਾ ਗਿਆ, ਤਾਂ ਜੋ ਇਸ ਦਾ ਜਹਾਜ਼ ਟੈਂਕ ਦੀ ਪਾਣੀ ਦੀ ਸਤਹ ਨਾਲ ਸੰਪਰਕ ਕਰੋ, ਤਾਂ ਪਲੈਟਿਨਮ ਰਿੰਗ, ਜਿਸ ਦੇ ਅਨੁਸਾਰ ਸਤਹ ਲੇਸ ਨੂੰ ਮਾਪਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਇਹ ਤਰੀਕਾ ਹੈ: ਪਹਿਲਾਂ, ਐਪਲੀਟਿ lett ਟਰ ਸਤਹ 'ਤੇ ਪ੍ਰਯੋਗ ਸ਼ੁੱਧ ਪਾਣੀ ਦੀ ਸਤਹ' ਤੇ ਕਰਵਾਇਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਸਤਹ ਝਿੱਲੀ ਦੇ ਬਣਨ ਤੋਂ ਬਾਅਦ ਸੜਿਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਸਤਹ ਦੇ ਵਹਾਅ ਦੋਵਾਂ ਵਿਚਕਾਰ ਅੰਤਰ ਤੋਂ ਪ੍ਰਾਪਤ ਹੁੰਦਾ ਹੈ.

ਸਤਹ ਦਾ ਲੇਸ ਸਤਹ ਝਿੱਲੀ ਦੀ ਇਕਸਾਰਤਾ ਨਾਲ ਨੇੜਿਓਂ ਸਬੰਧਤ ਹੈ, ਅਤੇ ਕਿਉਂਕਿ ਐਮੋਸਟ੍ਰਿਪਤ ਝਿੱਲੀ ਸਤਨਤਾ ਦਾ ਦਬਾਅ ਹੈ, ਇਸ ਵਿਚ ਲਚਕਤਾ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ. ਸਤਹ ਦਾ ਦਬਾਅ ਜਿੰਨਾ ਉੱਚਾ ਹੁੰਦਾ ਹੈ ਅਤੇ ਐਡੋਰਡ ਟੇਬਲ ਦੇ ਵਿਹੜੇ ਨੂੰ ਜਿੰਨਾ ਉੱਚਾ ਹੁੰਦਾ ਹੈ, ਜਿੰਨਾ ਉੱਚਾ ਇਸ ਦੇ ਲਚਕੀਲੇ ਮਾਡਯੂਲਸ. ਬੁਲਬੁਰਤ ਝਿੱਲੀ ਦਾ ਅੰਤਲਾ ਮਾਡੂਲਸ ਬੱਬਲ ਸਥਿਰਤਾ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਮਹੱਤਵਪੂਰਣ ਹੈ.

Mick ਮਿਕੇਲਜ਼ ਦਾ ਗਠਨ

ਸਰਫੈਕਟੈਂਟਸ ਦੇ ਪਤਲੇ ਘਟੇ .ੰਗਾਂ ਕਾਨੂੰਨਾਂ ਦੀ ਪਾਲਣਾ ਮੰਨਦੇ ਹਨ ਆਦਰਸ਼ ਹੱਲਾਂ ਤੋਂ ਬਾਅਦ. ਹੱਲ ਦੀ ਸਤਹ 'ਤੇ ਸਰਫੈਕਟੈਂਟ over ਫੌਰਡ ਦੀ ਮਾਤਰਾ ਹੱਲ ਦੀ ਇਕਾਗਰਤਾ ਨਾਲ ਵੱਧ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਜਦੋਂ ਇਕਾਗਰਤਾ ਨੂੰ ਹੁਣ ਜ਼ਿਆਦਾ ਵਧਦਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਇਹ ਵਾਧੂ ਅਣੂ ਇਕ ਹੰਡਰਵਾਰਡ way ੰਗ ਨਾਲ ਜਾਂ ਕੁਝ ਨਿਯਮਤ in ੰਗ ਨਾਲ ਘੋਲ ਵਿਚ ਹੁੰਦੇ ਹਨ. ਦੋਵੇਂ ਅਭਿਆਸ ਅਤੇ ਸਿਧਾਂਤ ਦਿਖਾਉਂਦੇ ਹਨ ਕਿ ਉਹ ਹੱਲ ਵਿੱਚ ਐਸੋਸੀਏਸ਼ਨਾਂ ਨੂੰ ਬਣਾਉਂਦੇ ਹਨ, ਅਤੇ ਇਹਨਾਂ ਐਸੋਸੀਏਸ਼ਨਾਂ ਨੂੰ ਐਮਏਐਲਐਲਐਲਐਸ ਕਿਹਾ ਜਾਂਦਾ ਹੈ.

ਆਲੋਚਨਾਤਮਕ ਮਾਈਕਲ ਗਾੜ੍ਹਾਪਣ (ਸੀ.ਐੱਮ.ਸੀ.): ਘੱਟੋ ਘੱਟ ਇਕਜਾਰਨਾ ਜਿਸ 'ਤੇ ਸਰਫੈਕਟਸਡਾਂ ਨੂੰ ਘੋਲ ਦੇ ਮਿਸ਼ਰਣ ਨੂੰ ਨਾਜ਼ੁਕ ਮਾਈਕਲ ਗਾੜ੍ਹਾਪਣ ਕਿਹਾ ਜਾਂਦਾ ਹੈ.

A ਆਮ ਸਰਫੈਕਟੈਂਟਾਂ ਦੇ ਸੀ.ਐਮ.ਸੀ.

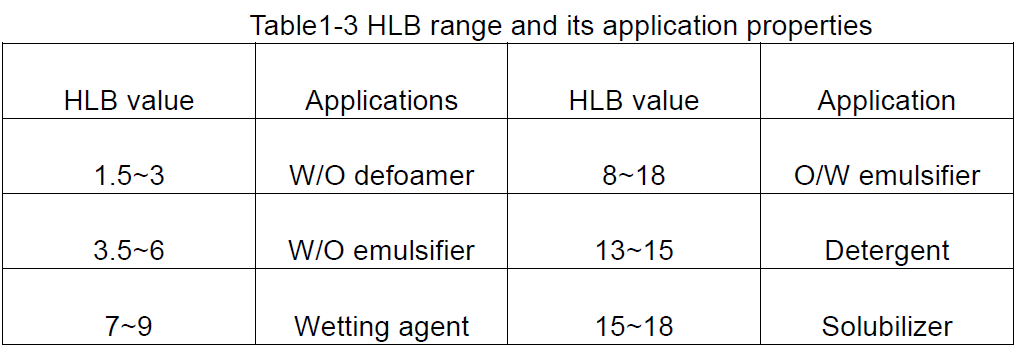

ਐਚਐਲਬੀ ਹਾਈਫ੍ਰੋਫਾਇਲ ਲਿਪੋਫਾਈਲ ਸੰਤੁਲਨ ਦਾ ਸੰਖੇਪ ਹੈ, ਜੋ ਕਿ ਬਰਫਕਟੈਂਟ ਦੇ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਅਤੇ ਲਿਪੋਫਿਲਿਕ ਸਮੂਹਾਂ ਦੇ ਬੁੱਲਪਫਿਲਿਕ ਸੰਤੁਲਨ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ, ਭਾਵ, ਸਰਫੈਕਟੈਂਟ ਦਾ ਐਚਐਲਬੀ ਮੁੱਲ. ਇੱਕ ਵੱਡਾ ਐਚਐਲਬੀ ਮੁੱਲ ਮਜ਼ਬੂਤ ਹਾਈਡ੍ਰੋਫਿਕਸਿਟੀ ਅਤੇ ਕਮਜ਼ੋਰ ਲਿਪਫੋਫਿਲਿਟੀ ਦੇ ਨਾਲ ਇੱਕ ਅਣੂ ਦਰਸਾਉਂਦਾ ਹੈ; ਇਸ ਦੇ ਉਲਟ, ਮਜ਼ਬੂਤ ਲਿਪੋਫਿਲਿਸਿਟੀ ਅਤੇ ਕਮਜ਼ੋਰ ਹਾਈਡ੍ਰੋਫਿਲੀਸਿਟੀ.

Held ਐਚ ਐਲ ਬੀ ਮੁੱਲ ਦੇ ਪ੍ਰਬੰਧ

ਐਚਐਲਬੀ ਮੁੱਲ ਇੱਕ ਅਨੁਸਾਰੀ ਮੁੱਲ ਹੈ, ਇਸ ਲਈ ਜਦੋਂ ਐਚਐਲਬੀ ਦਾ ਮੁੱਲ ਪੈਰਾਫੈਕਟੈਂਟਸ ਦਾ ਐਚਐਲਬੀ ਮੁੱਲ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਇਹ ਆਮ ਤੌਰ ਤੇ ਬੋਲਣਾ, ਐਚਐਲਬੀ ਦੇ helb ਮੁੱਲ ਹਨ 10 ਤੋਂ ਵੱਧ ਲਿਪੋਫਿਲਿਕ ਹੁੰਦੇ ਹਨ, ਜਦੋਂ ਕਿ ਉਹ 10 ਤੋਂ ਵੱਧ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਹੁੰਦੇ ਹਨ. ਇਸ ਤਰ੍ਹਾਂ, ਲਿਪੋਫਿਲਿਕ ਤੋਂ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਤੱਕ ਮੋੜ 10 ਹੈ.

ਸਰਫੈਕਟੈਂਟਸ ਦੇ ਐਚਐਲਬੀ ਮੁੱਲ ਦੇ ਅਧਾਰ ਤੇ, ਉਨ੍ਹਾਂ ਦੀਆਂ ਸੰਭਾਵਿਤ ਵਰਤੋਂ ਦਾ ਇੱਕ ਆਮ ਵਿਚਾਰ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਸਾਰਣੀ 1-3 ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ.

ਦੋ ਆਪਸੀ ਘ੍ਰਿਣਾਯੋਗ ਤਰਲ, ਇੱਕ ਕਣਾਂ (ਬੂੰਦਾਂ ਜਾਂ ਤਰਲ ਕ੍ਰਿਸਟਲ) ਦੇ ਰੂਪ ਵਿੱਚ ਇੱਕ ਸਿਸਟਮ ਨੂੰ ਇੱਕ ਪ੍ਰਣਾਲੀ ਬਣਾਉਂਦੇ ਹਨ ਜਿਵੇਂ ਕਿ ਇੱਕ ਸਿਸਟਮ ਬਣਦਾ ਹੈ. ਜਦੋਂ ਇਮਲਸਨ ਬਣ ਜਾਂਦਾ ਹੈ ਤਾਂ ਇਹ ਪ੍ਰਣਾਲੀ ਦੋ ਤਰਲ ਪਦਾਰਥਾਂ ਦੇ ਸੀਮਾ ਖੇਤਰ ਦੇ ਵਾਧੇ ਦੇ ਕਾਰਨ ਥਰਮੋਡਾਇਨਾਮਿਕ ਤੌਰ ਤੇ ਅਸਥਿਰ ਹੈ. ਇਸ ਨੂੰ ਪੂਰਨ ਬਣਾਉਣ ਲਈ, ਸਿਸਟਮ ਦੀ ਅੰਤਰ-ਅੰਤਰ-ਰਜਾ ਨੂੰ ਘਟਾਉਣ ਲਈ ਇਕ ਤੀਜਾ ਹਿੱਸਾ - ਇਮਲਫਿਅਰਿਅਰ ਨੂੰ ਜੋੜਨਾ ਜ਼ਰੂਰੀ ਹੈ. Emulsifier ਸਰਫੈਕਟੈਂਟ ਨਾਲ ਸਬੰਧਤ ਹੈ, ਇਸਦਾ ਮੁੱਖ ਕਾਰਜ ਪੱਕਾ ਹੈ ਕਿ ਇਮਲਸ਼ਨ ਦੀ ਭੂਮਿਕਾ ਅਦਾ ਕਰਨਾ ਹੈ. ਬੂੰਦਾਂ ਦੇ ਤੌਰ ਤੇ ਮੌਜੂਦਗੀ ਦੇ ਪੜਾਅ ਨੂੰ ਫੈਲਾਉਣ ਦਾ ਪੜਾਅ ਖਿੰਡਾਉਣ ਵਾਲੇ ਪੜਾਅ (ਜਾਂ ਅੰਦਰੂਨੀ ਪੜਾਅ, ਬੰਦ ਕਰਨ ਵਾਲਾ ਪੜਾਅ) ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਦੂਜਾ ਪੜਾਅ ਜਿਸ ਨੂੰ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ ਜਿਸ ਨੂੰ ਨਾਲ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ) ਨੂੰ ਫੈਲਾਓ (ਜਾਂ ਬਾਹਰੀ ਪੜਾਅ, ਨਿਰੰਤਰ ਪੜਾਅ) ਕਿਹਾ ਜਾਂਦਾ ਹੈ.

① Emulsifers ਅਤੇ ਜਲਣ

ਆਮ ਪਿੜ, ਇਕ ਪੜਾਅ ਪਾਣੀ ਜਾਂ ਜਲੂਣ ਦਾ ਹੱਲ ਹੁੰਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਗਰੀਸ, ਮੋਮ (ਤੇਲ / ਪਾਣੀ) ਬਣ ਕੇ ਪਾਣੀ ਵਿਚ ਫੈਲਿਆ ਹੋਇਆ ਹੈ, ਦੇ ਤੌਰ ਤੇ ਪਾਣੀ ਵਿਚ ਫੈਲਿਆ ਹੋਇਆ ਹੈ ਡਬਲਯੂ / ਓ (ਪਾਣੀ / ਤੇਲ). ਗੁੰਝਲਦਾਰ ਪਾਣੀ-ਵਿੱਚ-ਤੇਲ-ਵਿੱਚ-ਤੇਲ-ਵਿੱਚ-ਪਾਣੀ ਦੀ ਕਿਸਮ ਡਬਲਯੂ

Emulsifiers emulsionsialy cialcialcialન ਨੂੰ ਘਟਾ ਕੇ ਅਤੇ ਇਕਲੌਤਾ-ਅਣਉਲਕਾਲੀ ਝਿੱਲੀ ਬਣਾ ਕੇ ਪਿੜਿਆਂ ਨੂੰ ਸਥਿਰ ਕਰਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ.

Emultifier ਜ਼ਰੂਰਤਾਂ ਦੇ ਲਾਲਸਾ ਵਿੱਚ:

ਜ: Emulsifier ਦੋ ਪੜਾਵਾਂ ਵਿਚਕਾਰ ਇੰਟਰਫੇਸ ਨੂੰ ਜੋੜਨ ਦੇ ਯੋਗ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਤਾਂ ਕਿ ਅੰਤਰ-ਵੰਸ਼ਾਂ ਨੂੰ ਘਟਾ ਦਿੱਤਾ ਜਾਵੇ;

ਬੀ: ਇਮਲਿਫਾਇਰ ਨੂੰ ਕਣਾਂ ਨੂੰ ਚਾਰਜ ਕਰਨੇ ਚਾਹੀਦੇ ਹਨ, ਤਾਂ ਕਣਾਂ ਦੇ ਵਿਚਕਾਰ ਇਲੈਕਟ੍ਰੋਸਟੈਟਿਕ ਵਿਗਾੜ, ਜਾਂ ਕਣਾਂ ਦੇ ਦੁਆਲੇ ਇੱਕ ਸਥਿਰ, ਬਹੁਤ ਜ਼ਿਆਦਾ ਲੇਸਦਾਰ ਸੁਰੱਖਿਆ ਪ੍ਰਤੀ ਝਿੱਲੀ ਬਣਦੇ ਹਨ.

ਇਸ ਲਈ, ਇੱਕ ਆਮ ਤੌਰ ਤੇ ਵਰਤੇ ਜਾਣ ਵਾਲੇ ਪਦਾਰਥ ਵਿੱਚ Emphifhilic ਸਮੂਹ ਸ਼ਾਮਲ ਹੋਣ ਲਈ, ਅਤੇ ਸਰਫੈਕਟੈਂਟ ਇਸ ਜ਼ਰੂਰਤ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦੇ ਹਨ.

Emulsions ਅਤੇ ਕਾਰਕਾਂ ਦੇ ਉਤਸ਼ਾਹ ਦੇ ਸਥਿਰਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਨ ਦੇ ਵਿਹਾਰ ਦੇ ਤਿਆਰੀ .ੰਗ

Emulsions ਤਿਆਰ ਕਰਨ ਦੇ ਦੋ ਤਰੀਕੇ ਹਨ: ਇਕ ਹੋਰ ਤਰਲ ਵਿਚ ਤਰਲ ਨੂੰ ਫੈਲਾਉਣ ਲਈ ਮਕੈਨੀਕਲ method ੰਗ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਹੈ, ਜੋ ਜ਼ਿਆਦਾਤਰ ਉਦਯੋਗਾਂ ਵਿਚ ਪੂੰਝਣ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ; ਦੂਸਰਾ ਇਕ ਹੋਰ ਤਰਲ ਵਿੱਚ ਅਣੂ ਦੀ ਸਥਿਤੀ ਵਿੱਚ ਤਰਲ ਨੂੰ ਭੰਗ ਕਰਨਾ ਹੈ, ਅਤੇ ਫਿਰ ਇਸ ਨੂੰ ਸਪਸ਼ਟ ਰੂਪ ਵਿੱਚ ਇਕੱਠਾ ਕਰਨਾ ਬਣਾਉ.

ਇਕ ਮਿਸ਼ਰਨ ਦੀ ਸਥਿਰਤਾ ਐਂਟੀ-ਕਣ ਨਾਲ ਜੁੜੇ ਹੋਣ ਦੀ ਯੋਗਤਾ ਹੈ ਜੋ ਪੜਾਅ ਦੇ ਵਿਛੋੜੇ ਵੱਲ ਲੈ ਜਾਂਦੀ ਹੈ. Emulsions ਵੱਡੇ ਮੁਫਤ energy ਰਜਾ ਵਾਲੇ ਥਰਮੋਡਾਇਨਾਮਿਕ ਤੌਰ ਤੇ ਅਸਥਿਰ ਪ੍ਰਣਾਲੀਆਂ ਹਨ. ਇਸ ਲਈ, ਇਕ EMULLION ਦੀ ਅਖੌਤੀ ਸਥਿਰਤਾ ਅਸਲ ਵਿੱਚ ਸਿਸਟਮ ਸੰਤੁਲਨ ਤੱਕ ਪਹੁੰਚਣ ਲਈ ਲੋੜੀਂਦੀ ਹੈ, ਭਾਵ ਸਿਸਟਮ ਵਿੱਚ ਤਰਲ ਪਦਾਰਥ ਦੇ ਵੱਖ ਕਰਨ ਲਈ ਲੋੜੀਂਦਾ ਸਮਾਂ.

ਜਦੋਂ ਚਰਬੀ ਅਲਕੋਹਲ, ਫੈਟੀ ਐਸਿਡ ਅਤੇ ਚਰਬੀ ਦੇ ਅਮਾਈਨ ਅਤੇ ਹੋਰ ਪੋਲਰ ਜੈਵਿਕ ਅਣੂ ਅਤੇ ਹੋਰ ਪੋਲਰ ਜੈਵਿਕ ਅਣੂ ਅਤੇ ਹੋਰ ਪੋਲਰ ਜੈਵਿਕ ਅਣੂ ਅਤੇ ਹੋਰ ਪੋਲਰ ਜੈਵਿਕ ਅਣੂ ਅਤੇ ਹੋਰ ਪੋਲਰਜ ਦੇ ਮਿਸ਼ਰਿਕ ਅਣੂ ਅਤੇ ਹੋਰ ਪੋਲਰਜ ਦੀ ਤਾਕਤ ਕਾਫ਼ੀ ਉੱਚੀ ਹੁੰਦੀ ਹੈ. ਇਹ ਇਸ ਲਈ ਹੈ ਕਿਉਂਕਿ "ਗੁੰਝਲਦਾਰ" ਬਣਨ ਲਈ ਏਮੁਕਲੀਫਾਇਰ ਅਣੂਆਂ, ਐਸਿਡ ਅਤੇ ਮਿਸ਼ਰਤ "ਦੇ ਅੰਤਰ-ਅਸੀਬ੍ਰਿਪਸ਼ਨ ਪਰਤ ਵਿੱਚ, ਤਾਂ ਜੋ ਨਿਰਪੱਖ ਝਿੱਲੀ ਦੀ ਤਾਕਤ ਵਧ ਗਈ.

Emulsifiers ਜਿਸ ਵਿੱਚ ਦੋ ਤੋਂ ਵੱਧ ਸਰਫੈਕਟਸ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ ਮਿਕਸਡ ਇਮੁਲਫਿਫਾਇਰ ਕਹਿੰਦੇ ਹਨ. ਪਾਣੀ / ਤੇਲ ਦੇ ਇੰਟਰਫੇਸ 'ਤੇ ਮਿਸ਼ਰਤ ਇਮਮਲਫਿਫਾਈਅਰ ਨੂੰ ਸੋਧਿਆ ਗਿਆ; ਅੰਤਰ -ੋਲਕੂਲਰ ਐਕਸ਼ਨ ਕੰਪਲੈਕਸ ਬਣਾ ਸਕਦਾ ਹੈ. ਮਜ਼ਬੂਤ ਅੰਤਰ-ਰਾਸ਼ਟਰੀ ਕਿਰਿਆ ਕਾਰਨ, ਅੰਤਰ-ਵਜ਼ੀਰ ਨੂੰ ਕਾਫ਼ੀ ਹੱਦ ਤਕ ਘੱਟ ਜਾਂਦੀ ਹੈ, ਇੰਟਰਫੇਸ 'ਤੇ ਐਮਕਲਿਫਾਇਰ ਦੀ ਮਾਤਰਾ ਨੂੰ ਮਹੱਤਵਪੂਰਨ ਵਾਧਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਕਤ ਵਧਦੀ ਜਾਂਦੀ ਹੈ.

ਤਰਲ ਮਣਕਿਆਂ ਦਾ ਚਾਰਜ ਸਲੀਸਨ ਦੀ ਸਥਿਰਤਾ 'ਤੇ ਮਹੱਤਵਪੂਰਣ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ. ਸਥਿਰ Emulsions, ਜਿਨ੍ਹਾਂ ਦੇ ਤਰਲ ਮਣਕੇ ਆਮ ਤੌਰ ਤੇ ਚਾਰਜ ਕੀਤੇ ਜਾਂਦੇ ਹਨ. ਜਦੋਂ ਇੱਕ ਆਇਨਿਕ ਇਮਲੇਸੀਫਾਇਰ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ Emsulfier INAR ਦਾ ਇੰਟਰਫੇਸ ਸ਼ੋਸ਼ਣ ਵਿੱਚ ਆਪਣਾ ਲਿਪੋਫਿਲਿਕ ਸਮੂਹ ਹੈ ਜੋ ਤੇਲ ਦੇ ਪੜਾਅ ਵਿੱਚ ਪਾਇਆ ਗਿਆ ਹੈ, ਇਸ ਤਰ੍ਹਾਂ ਤਰਲ ਮਣਕੇ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ. ਉਸੇ ਚਾਰਜ ਦੇ ਨਾਲ ਮਿਸ਼ਰਣ ਹੋਣ ਦੇ ਨਾਤੇ, ਉਹ ਇਕ ਦੂਜੇ ਨੂੰ ਦੂਰ ਕਰਨ ਵਿਚ ਆਸਾਨ ਨਹੀਂ, ਤਾਂ ਕਿ ਸਥਿਰਤਾ ਵਧ ਗਈ ਹੈ. ਇਹ ਵੇਖਿਆ ਜਾ ਸਕਦਾ ਹੈ ਕਿ ਮਣਕੇ 'ਤੇ ਵਧੇਰੇ ਇਮਲੇਸੀਅਰ-ਆਇਨਾਂ ਨੂੰ ਵੱਡਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਵੱਡਾ ਚਾਰਜ, ਮਣਕਿਆਂ ਨੂੰ ਵਧਾਉਣ ਤੋਂ ਰੋਕਣ ਦੀ ਜ਼ਿਆਦਾ ਯੋਗਤਾ ਹੈ, ਵਧੇਰੇ ਸਥਿਰ ਮਿਸ਼ਰਨ ਪ੍ਰਣਾਲੀ.

ਇਮਲਸਨ ਫੈਲੇ ਦੇ ਮਾਧਿਅਮ ਦਾ ਲੇਬ ਦਾ ਅਨੰਦ ਦੀ ਸਥਿਰਤਾ 'ਤੇ ਕੋਈ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ. ਆਮ ਤੌਰ 'ਤੇ, ਫੈਲਣ ਵਾਲੇ ਮਾਧਿਅਮ ਦਾ ਲੇਸ ਜਿੰਨਾ ਉੱਚਾ ਹੁੰਦਾ ਹੈ, ਇਮਲਸ਼ਨ ਦੀ ਸਥਿਰਤਾ ਜਿੰਨੀ ਜ਼ਿਆਦਾ ਹੁੰਦੀ ਹੈ. ਇਹ ਇਸ ਲਈ ਕਿਉਂਕਿ ਫੈਲਣ ਵਾਲੇ ਮਾਧਿਅਮ ਦੀ ਲੇਸ ਵਿਸ਼ਾਲ ਹੈ, ਜਿਸਦਾ ਭੂਮੀ ਮਣਕੇ ਦੀ ਭੂਰੇ ਦੀ ਗਤੀ 'ਤੇ ਜ਼ੋਰ ਹੁੰਦਾ ਹੈ ਅਤੇ ਤਰਲ ਮਣਕੇ ਦੇ ਵਿਚਕਾਰ ਟਕਰਾਉਂਦਾ ਹੈ, ਤਾਂ ਜੋ ਸਿਸਟਮ ਸਥਿਰ ਰਹੇ. ਆਮ ਤੌਰ 'ਤੇ, ਪੌਲੀਮਰ ਪਦਾਰਥ ਜੋ ਕਿ ਨਿਕਾਸ ਵਿਚ ਭੰਗ ਹੋ ਸਕਦੇ ਹਨ ਸਿਸਟਮ ਦੀ ਲੇਸ ਨੂੰ ਵਧਾ ਸਕਦੇ ਹਨ ਅਤੇ emulsionਾਂ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਵਧਾ ਸਕਦੇ ਹਨ. ਇਸ ਤੋਂ ਇਲਾਵਾ, ਪੋਲੀਮਰ ਸਲੀਬ ਪ੍ਰਣਾਲੀ ਬਣਾਉਣਾ ਵਧੇਰੇ ਸਥਿਰ ਬਣਾਉਂਦੇ ਹਨ.

ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਠੋਸ ਪਾ powder ਡਰ ਵੀ ਪਾਵਲ ਨੂੰ ਸਥਿਰ ਕਰਨ ਲਈ ਟੈਂਡ ਬਣਾ ਸਕਦਾ ਹੈ. ਠੋਸ ਪਾ powder ਡਰ, ਤੇਲ, ਤੇਲ ਜਾਂ ਇੰਟਰਫੇਸ ਵਿੱਚ ਹੈ, ਠੋਸ ਪਾ powder ਡਰ ਦੀ ਗਿੱਲਾ ਪਾ powder ਡਰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਪਾਣੀ ਨਾਲ ਭਿੱਜ ਨਾ ਹੁੰਦਾ, ਬਲਕਿ ਤੇਲ ਦੁਆਰਾ ਗਿੱਲੇ ਵੀ ਪਾਣੀ ਅਤੇ ਤੇਲ ਦੇ ਇੰਟਰਫੇਸ 'ਤੇ ਰਹੇਗਾ.

ਠੋਸ ਪਾ powder ਡਰ ਸਲੀਬ੍ਰਿਅਨ ਸਥਿਰ ਨਹੀਂ ਬਣਾਉਂਦਾ ਕਿਉਂਕਿ ਇੰਟਰਫੇਸ ਤੇ ਇਕੱਤਰਤਾ ਪ੍ਰਫੁੱਲਤ ਝਿੱਲੀ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ, ਇਸ ਲਈ ਜਿੰਨਾ ਜ਼ਿਆਦਾ ਸਥਿਰ ਪਾਉਮਿਨ ਹੈ.

ਸਰਫੈਕਟੈਂਟਾਂ ਵਿੱਚ ਜਲ-ਕਾਲ ਵਿੱਚ ਮੈਕਲਲਜ਼ ਨੂੰ ਬਣਾਉਣ ਤੋਂ ਬਾਅਦ ਘੁਲਣਸ਼ੀਲ ਜਾਂ ਥੋੜ੍ਹੇ ਜਿਹੇ ਪਾਣੀ ਦੇ ਘੁਲਣਸ਼ੀਲ ਜੈਵਿਕ ਪਦਾਰਥਾਂ ਦੀ ਸੁਸਤ ਨੂੰ ਕਾਫ਼ੀ ਵਧਣ ਦੀ ਯੋਗਤਾ ਵਿੱਚ ਤੇਜ਼ੀ ਨਾਲ ਵਧਾਉਣ, ਅਤੇ ਇਸ ਸਮੇਂ ਹੱਲ ਪਾਰਦਰਸ਼ੀ ਹੁੰਦਾ ਹੈ. ਮਾਈਅਲ ਦੇ ਇਸ ਪ੍ਰਭਾਵ ਨੂੰ ਸੋਲਿ .ਲਾਈਜ਼ੇਸ਼ਨ ਕਿਹਾ ਜਾਂਦਾ ਹੈ. ਸਰਫੇਵਾਦੀ ਜੋ ਸੋਲਿ ibicial ਬਿਲਿ izabialial ਬਿਲਾਈਜ ਕਰਨ ਵਾਲੇ ਸੋਲਿਬਿਲਾਈਜ਼ਰ ਅਤੇ ਜੈਵਿਕ ਪਦਾਰਥ ਜੋ ਸੋਲਿਅਲ ਪਦਾਰਥ ਹੈ ਜਿਸ ਨੂੰ ਸੋਲਿ ulabibillemiled ਮਾਮਲਾ ਕਿਹਾ ਜਾਂਦਾ ਹੈ.

ਝੱਗ ਧੋ ਰਹੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਮਹੱਤਵਪੂਰਣ ਭੂਮਿਕਾ ਅਦਾ ਕਰਦਾ ਹੈ. ਝੱਗ ਇੱਕ ਫੈਲਾਅ ਪ੍ਰਣਾਲੀ ਹੈ ਜਿਸ ਵਿੱਚ ਇੱਕ ਗੈਸ ਖਿੰਡਾਉਣ ਵਾਲੇ ਪੜਾਅ ਦੇ ਤੌਰ ਤੇ, ਜਿਵੇਂ ਕਿ ਬਾਅਦ ਵਾਲੇ ਪਲਾਸਟਿਕ, ਫੇਮ ਨੇ ਗਲਾਸ, ਫੇਮਡ ਸ਼ੀਸ਼ੇ ਵਿੱਚ ਇੱਕ ਗੈਸ ਫੈਲਾ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ.

(1) ਫੋਮ ਗਠਨ

ਝੱਗ ਦੁਆਰਾ ਸਾਡਾ ਮਤਲਬ ਇੱਥੇ ਹਵਾ ਦੇ ਬੁਲਬਲੇ ਦਾ ਇੱਕ ਸਮੂਹ ਇੱਕ ਤਰਲ ਝਿੱਲੀ ਨਾਲ ਵੱਖ ਕਰ ਗਿਆ. ਇਸ ਕਿਸਮ ਦਾ ਬੁਲਬੁਲਾ ਤਰਲ ਪੜਾਅ (ਗੈਸ) ਅਤੇ ਫੈਲਣ ਵਾਲੇ ਪੜਾਅ ਵਿੱਚ ਘੁਸਪੈਠ ਦੇ ਵੱਡੇ ਫਰਕ ਦੇ ਕਾਰਨ ਤੇਜ਼ੀ ਨਾਲ ਵੱਧਦਾ ਹੈ ਜੋ ਤਰਲ ਦੇ ਘੱਟ ਵੇਸੋਸਸੀਅਤ ਦੇ ਨਾਲ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ.

ਇੱਕ ਬੁਲਬੁਲਾ ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਤਰਲ ਵਿੱਚ ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਗੈਸ ਲਿਆਉਣਾ ਹੈ, ਅਤੇ ਤਰਲ ਵਿੱਚ ਬੁਲਬਲੇ ਜਲਦੀ ਹੀ ਤਰਲ ਗੈਸ ਦੁਆਰਾ ਵੱਖ ਕੀਤੇ ਬੱਬਲਾਂ ਦੇ ਸਮੂਹ ਨਾਲ ਰਵਾਨਾ ਹੋ ਜਾਂਦੇ ਹਨ.

ਫੋਮੋਲੋਜੀ ਦੇ ਰੂਪ ਵਿੱਚ ਝੱਗ ਦੀਆਂ ਦੋ ਮਹੱਤਵਪੂਰਣ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ: ਇਕ ਹੈ ਕਿ ਬੁਲਬੁਲੇ ਤੌਰ 'ਤੇ ਬਿੰਬਲਸ ਦੇ ਲਾਂਘੇ' ਤੇ, ਜਦੋਂ ਬੱਬਲਲੀ ਫਿਲਮ ਦੇ ਰੂਪਾਂਤਰ ਹੁੰਦੇ ਹਨ, ਇਹ ਬੱਬਲਡ ਫਟਾਇਡ ਹੁੰਦੇ ਹਨ, ਇਹ ਬੱਬਲਡ ਫਟਦਾ ਹੁੰਦਾ ਹੈ; ਦੂਜਾ ਇਹ ਹੈ ਕਿ ਸ਼ੁੱਧ ਤਰਲ ਪਦਾਰਥ ਸਥਿਰ ਝੱਗ ਨਹੀਂ ਬਣ ਸਕਦੇ, ਤਰਲ ਜੋ ਕਿ ਝੱਗ ਬਣਾ ਸਕਦਾ ਹੈ, ਜੋ ਕਿ ਫੋਮ ਬਣਾ ਸਕਦਾ ਹੈ ਘੱਟੋ ਘੱਟ ਦੋ ਜਾਂ ਵਧੇਰੇ ਭਾਗ ਹਨ. ਸਰਫੈਕਟੈਂਟਸ ਦੇ ਅਚਨਚੇਤ ਹੱਲ ਸਿਸਟਮ ਦੇ ਖਾਸ ਹੁੰਦੇ ਹਨ ਜੋ ਝੱਗ ਪੀੜ੍ਹੀ ਦਾ ਸ਼ਿਕਾਰ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਉਨ੍ਹਾਂ ਦੀ ਝੱਗ ਲਗਾਉਣ ਦੀ ਯੋਗਤਾ ਹੋਰ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨਾਲ ਸਬੰਧਤ ਵੀ ਹੁੰਦੀ ਹੈ.

ਚੰਗੀ ਕਮਮਿੰਗ ਬਿਜਲੀ ਵਾਲੇ ਸਰਫੈਕਟਸ ਨੂੰ ਫੋਮਿੰਗ ਏਜੰਟ ਕਹਿੰਦੇ ਹਨ. ਹਾਲਾਂਕਿ ਫੋਮਿੰਗ ਏਜੰਟ ਦੀ ਚੰਗੀ ਝੱਗ ਦੀ ਚੰਗੀ ਯੋਗਤਾ ਹੁੰਦੀ ਹੈ, ਪਰ ਫਿਰ ਝੱਗ ਇਹ ਲੰਬਾ ਸਮਾਂ ਬਰਕਰਾਰ ਨਹੀਂ ਹੋ ਸਕਦਾ, ਇਹ ਹੈ ਕਿ ਇਸਦੀ ਸਥਿਰਤਾ ਚੰਗੀ ਨਹੀਂ ਹੈ. ਝੱਗ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਕਾਇਮ ਰੱਖਣ ਲਈ, ਅਕਸਰ ਫੋਮਿੰਗ ਏਜੰਟ ਵਿੱਚ ਪੁੰਜ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਵਧਾ ਸਕਦੇ ਹਨ, ਪਦਾਰਥਾਂ ਨੂੰ ਫੋਮ ਸਟੋਮਿਲਾਮਾਈਨ ਅਤੇ ਡੋਡਸੈਲ ਡਾਈਥਾਈਮਲਾਮਾਈਨ ਅਤੇ Hodycy Dimethylamine ਅਤੇ HodySyl Dimethylamine ਅਤੇ HodySyl Dimethylamine ਅਤੇ Hodycy Dimethylamine ਅਤੇ Hodycy Dimethylamine ਅਤੇ HodyCy Dimethylamine ਅਤੇ Hadecyl Dimethylamine ਅਤੇ DeuaryySl Dimethylamine ਅਤੇ HodyCy Dimethylamine ਅਤੇ Hadecylimine Oxide ਨੂੰ ਸ਼ਾਮਿਲ ਬਣਾ ਸਕਦੇ ਹੋ.

(2) ਝੱਗ ਦੀ ਸਥਿਰਤਾ

ਝੱਗ ਇਕ ਥਰਮੋਡਾਇਗੀਲੀ ਅਸਥਿਰ ਪ੍ਰਣਾਲੀ ਹੈ ਅਤੇ ਅੰਤਮ ਰੁਝਾਨ ਹੈ ਕਿ ਸਿਸਟਮ ਦੇ ਅੰਦਰ ਤਰਲ ਦੇ ਤਰਲ ਦਾ ਕੁੱਲ ਸਤਹ ਖੇਤਰ ਘਟ ਜਾਂਦਾ ਹੈ ਅਤੇ ਮੁਫਤ energy ਰਜਾ ਟੁੱਟ ਜਾਂਦੀ ਹੈ ਅਤੇ ਮੁਫਤ energy ਰਜਾ ਘੱਟ ਜਾਂਦੀ ਹੈ. ਡਿਫਾਲਗ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਉਹ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿਸ ਦੁਆਰਾ ਤਰਲ ਝਿੱਲੀ ਨੂੰ ਵੱਖ ਕਰਨਾ ਗ੍ਰੀਟਿੰਗ ਅਤੇ ਪਤਲਾ ਹੋ ਜਾਂਦਾ ਹੈ ਜਦੋਂ ਤੱਕ ਇਸ ਨੂੰ ਟੁੱਟਣ ਤੱਕ ਸੰਘਣਾ ਅਤੇ ਪਤਲਾ ਬਣ ਜਾਂਦਾ ਹੈ. ਇਸ ਲਈ, ਝੱਗ ਦੀ ਸਥਿਰਤਾ ਦੀ ਡਿਗਰੀ ਮੁੱਖ ਤੌਰ ਤੇ ਤਰਲ ਡਿਸਚਾਰਜ ਦੀ ਗਤੀ ਅਤੇ ਤਰਲ ਫਿਲਮ ਦੀ ਤਾਕਤ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾਂਦੀ ਹੈ. ਹੇਠ ਦਿੱਤੇ ਕਾਰਕ ਇਸ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੇ ਹਨ.

(3) ਝੱਗ ਵਿਨਾਸ਼

ਝੱਗ ਦੇ ਵਿਨਾਸ਼ ਦਾ ਬੁਨਿਆਦੀ ਸਿਧਾਂਤ ਉਹਤਾਂ ਨੂੰ ਬਦਲਣਾ ਹੈ ਜੋ ਝੱਗ ਦੇ ਸਥਿਰ ਕਾਰਕਾਂ ਨੂੰ ਤਿਆਰ ਕਰਨ ਜਾਂ ਡਿਫਾਲਟ ਕਰਨ ਦੇ ਸਥਿਰ ਕਾਰਕਾਂ ਨੂੰ ਖਤਮ ਕਰਨ ਲਈ.

ਸਰੀਰਕ ਡਿਫਾਲਮ ਕਰਨ ਦਾ ਅਰਥ ਹੈ ਝੱਗ ਦੇ ਘੋਲ ਦੀ ਰਸਾਇਣਕ ਬਣਤਰ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਦੇ ਅਰਥਾਂ ਨੂੰ ਬਦਲਣਾ ਅਤੇ ਝੱਗ ਨੂੰ ਖਤਮ ਕਰਨ ਲਈ ਤਾਪਮਾਨ ਜਾਂ ਅਲਟਰਾਸੋਨਿਕ ਇਲਾਜ ਦੇ ਸਾਰੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਸਰੀਰਕ methods ੰਗ ਹਨ.

ਫੋਮਿੰਗ ਏਜੰਟ ਨੂੰ ਫੋਮ ਵਿੱਚ ਤਰਲ ਫਿਲਮ ਦੀ ਤਾਕਤ ਘਟਾਉਣ ਲਈ ਕੁਝ ਪਦਾਰਥਾਂ ਨੂੰ ਜੋੜਨ ਲਈ ਕੁਝ ਪਦਾਰਥਾਂ ਨੂੰ ਜੋੜਨਾ ਅਤੇ ਝੱਗ ਨੂੰ ਘਟਾਉਣ ਲਈ ਝੱਗ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਘਟਾਉਣਾ ਹੈ, ਅਜਿਹੀਆਂ ਪਦਾਰਥਾਂ ਨੂੰ ਡੀਫਰਜ਼ ਨੂੰ ਕਿਹਾ ਜਾਂਦਾ ਹੈ. ਬਹੁਤ ਸਾਰੇ ਘਟੀਆਰ ਸਰਫੈਕਟੈਂਟ ਹਨ. ਇਸ ਲਈ, ਡਿਫਾਲਮਿੰਗ ਦੀ ਵਿਧੀ ਦੇ ਅਨੁਸਾਰ, ਡੀਫਰਫਾਰਮ ਸਤਹ ਦੇ ਤਣਾਅ ਨੂੰ ਘਟਾਉਣ ਦੀ ਸਖ਼ਤ ਯੋਗਤਾ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਕਮਜ਼ੋਰ ਕਰਨ ਵਿੱਚ ਅਸਾਨ, ਇਸ਼ਤਿਹਾਰਾਂ ਦੇ ਅਣੂ ਦੇ ਤੌਰ ਤੇ ਵਿਵਸਥਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ.

ਇੱਥੇ ਕਈ ਕਿਸਮਾਂ ਦੀਆਂ ਕਿਸਮਾਂ ਹਨ, ਪਰ ਅਸਲ ਵਿੱਚ, ਉਹ ਸਾਰੇ ਗੈਰ-ਆਇਨਿਕ ਸਰਫੈਕਟੈਂਟ ਹਨ. ਗੈਰ-ਆਇਨਿਕ ਸਰਫੈਕਟੈਂਟਸ ਕੋਲ ਉਨ੍ਹਾਂ ਦੇ ਕਲਾਉਡ ਪੁਆਇੰਟ ਦੇ ਨੇੜੇ ਜਾਂ ਇਸ ਤੋਂ ਬਾਹਰ ਦੀਆਂ ਕਮਰਿੰਗ ਗੁਣ ਹਨ ਅਤੇ ਅਕਸਰ ਡਿਫੌਲਮਰ ਦੇ ਤੌਰ ਤੇ ਵਰਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ. ਅਲਕੋਹਲ, ਬਾਂਚਾਂ ਵਾਲੀ ਬਣਤਰ, ਚਰਬੀ ਐਸਿਡ ਅਤੇ ਫੈਟੀ ਐਸਿਡ ਐੱਸਟਰ, ਸਿਲੀਅਮ, ਫਾਸਫੇਟ ਏਸਟਰ, ਕਲੀਵੋਨ ਤੇਲ ਆਦਿ ਵੀ ਆਮ ਤੌਰ 'ਤੇ ਸ਼ਾਨਦਾਰ ਤੌਰ ਤੇ ਵਰਤੇ ਜਾਂਦੇ ਹਨ.

(4) ਝੱਗ ਅਤੇ ਧੋਣਾ

ਝੱਗ ਅਤੇ ਧੋਣ ਦੀ ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ ਦੇ ਵਿਚਕਾਰ ਸਿੱਧਾ ਸੰਪਰਕ ਨਹੀਂ ਹੈ ਅਤੇ ਝੱਗ ਦੀ ਮਾਤਰਾ ਧੋਣ ਦੀ ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ ਨੂੰ ਸੰਕੇਤ ਨਹੀਂ ਕਰਦੀ. ਉਦਾਹਰਣ ਦੇ ਲਈ, ਨਾਨਓਨਿਕ ਸਰਫੈਕਟਸ ਕੋਲ ਸਾਬਣ ਨਾਲੋਂ ਬਹੁਤ ਘੱਟ ਫੋਮਿੰਗ ਗੁਣ ਹਨ, ਪਰ ਉਨ੍ਹਾਂ ਦਾ ਘਟਨਾਵਾਂ ਸਾਬਣ ਨਾਲੋਂ ਬਹੁਤ ਵਧੀਆ ਹੈ.

ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਝੱਗ ਗੰਦਗੀ ਅਤੇ ਗੰਦਗੀ ਨੂੰ ਹਟਾਉਣ ਵਿੱਚ ਮਦਦਗਾਰ ਹੋ ਸਕਦੇ ਹਨ. ਉਦਾਹਰਣ ਦੇ ਲਈ, ਘਰ ਵਿੱਚ ਪਕਵਾਨ ਧੋਣ ਵੇਲੇ, ਡਿਟਰਜੈਂਟ ਦਾ ਝੱਗ ਉਜਦੀ ਹੈ ਤੇਲ ਦੀਆਂ ਬੂੰਦਾਂ ਅਤੇ ਜਦੋਂ ਕਾਰਪੇਟਾਂ ਨੂੰ ਰਗੜਨਾ, ਪਾ powder ਡਰ ਅਤੇ ਹੋਰ ਠੋਸ ਮੈਲ ਨੂੰ ਚੁੱਕਣ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਦਾ ਹੈ. ਇਸ ਤੋਂ ਇਲਾਵਾ, ਝੱਗ ਨੂੰ ਕਈ ਵਾਰ ਡਿਟਰਜੈਂਟ ਦੀ ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ ਦੇ ਸੰਕੇਤ ਵਜੋਂ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਕਿਉਂਕਿ ਚਰਬੀ ਦੇ ਤੇਲ ਨੂੰ ਡਿਟਰਜੈਂਟ ਦੇ ਝੱਗ 'ਤੇ ਰੋਕਿਆ ਹੋਇਆ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ, ਜਦੋਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤੇਲ ਅਤੇ ਬਹੁਤ ਘੱਟ ਡਿਟਰਜੈਂਟ ਹੁੰਦਾ ਹੈ, ਕੋਈ ਝੱਗ ਪੈਦਾ ਨਹੀਂ ਹੁੰਦਾ ਜਾਂ ਅਸਲ ਝੱਗ ਅਲੋਪ ਹੋ ਜਾਵੇਗਾ. ਝੱਗ ਨੂੰ ਕਈ ਵਾਰੀ ਕੁਰਲੀ ਦੀ ਸਫਾਈ ਦੇ ਸੂਚਕ ਵਜੋਂ ਵੀ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਕਿਉਂਕਿ ਕੁਰਲੀ ਦੇ ਹੱਲ ਵਿੱਚ ਝੱਗ ਦੀ ਮਾਤਰਾ ਡਿਟਰਜੈਂਟ ਦੀ ਕਮੀ ਦੇ ਨਾਲ ਕਮੀ ਜਾਂਦੀ ਹੈ, ਇਸ ਲਈ ਝੁੰਡ ਦੀ ਡਿਗਰੀ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਝੱਗ ਦੀ ਮਾਤਰਾ ਵੀ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ.

ਇੱਕ ਵਿਆਪਕ ਅਰਥਾਂ ਵਿੱਚ, ਧੋਣ ਆਬਜੈਕਟ ਨੂੰ ਧੋਣ ਅਤੇ ਕੁਝ ਉਦੇਸ਼ਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਦੀ ਅਣਚਾਹੇ ਹਿੱਸੇ ਹਟਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਹੈ. ਆਮ ਤੌਰ 'ਤੇ ਧੋਣਾ ਕੈਰੀਅਰ ਦੀ ਸਤਹ ਤੋਂ ਗੰਦਗੀ ਨੂੰ ਹਟਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ. ਧੋਣ ਵਿਚ, ਕੁਝ ਰਸਾਇਣਕ ਪਦਾਰਥਾਂ ਦੀ ਕਿਰਿਆ ਦੁਆਰਾ ਗੰਦਗੀ ਅਤੇ ਕੈਰੀਅਰ ਵਿਚ ਗੱਲਬਾਤ ਕਮਜ਼ੋਰ ਜਾਂ ਖ਼ਤਮ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਜੋ ਮੈਲ ਅਤੇ ਗ੍ਰਿਗਰ ਦਾ ਸੁਮੇਲ ਬੋਰਡ ਤੋਂ ਵੱਖ ਹੋ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਅੰਤ ਵਿੱਚ ਮੈਲ ਕੈਰੀਅਰ ਤੋਂ ਵੱਖ ਹੋ ਜਾਂਦੀ ਹੈ. ਚੀਜ਼ਾਂ ਨੂੰ ਧੋਣ ਲਈ ਅਤੇ ਮੈਲ ਨੂੰ ਭਿੰਨ ਭਿੰਨ ਭਿੰਨ ਹੋਣ ਵਾਲੀਆਂ ਹਨ, ਧੋਣ ਦੀ ਇਕ ਬਹੁਤ ਹੀ ਗੁੰਝਲਦਾਰ ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਧੋਣ ਦੀ ਬੁਨਿਆਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਹੇਠਾਂ ਸਧਾਰਣ ਸੰਬੰਧਾਂ ਵਿਚ ਪ੍ਰਗਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਕੈਰੀ ਤੋਂ Cary · ਡਨਟੀ + ਡਿਟਰਜੈਂਟ = ਕੈਰੀਅਰ + ਮੈਲ · ਡਿਟੇਜੈਂਟ

ਧੋਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਦੋ ਪੜਾਵਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ: ਪਹਿਲਾਂ, ਇਸ ਤੋਂ ਪਹਿਲਾਂ, ਡਿਟਰਜੈਂਟ ਦੀ ਕਾਰਵਾਈ ਦੇ ਤਹਿਤ, ਮਿੱਟੀ ਆਪਣੇ ਕੈਰੀਅਰ ਤੋਂ ਵੱਖ ਹੋ ਜਾਂਦੀ ਹੈ; ਦੂਜਾ, ਨਿਰਲੇਪ ਮੈਲ ਨੂੰ ਮਾਧਿਅਮ ਵਿੱਚ ਖਿੰਡਾਉਣ ਅਤੇ ਮੁਅੱਤਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਧੋਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਇਕ ਵਾਪਸੀਯੋਗ ਪ੍ਰਕਿਰਿਆ ਹੈ ਅਤੇ ਮੀਡੀਅਮ ਵਿਚਲੀ ਮਿੱਟੀ ਨੂੰ ਖਿੰਡਾਉਣ ਅਤੇ ਮੁਅੱਤਲ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ ਨੂੰ ਧੋਣ ਲਈ ਮੈਦਾਨ ਤੋਂ ਵੀ ਮੁੜ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ. ਇਸ ਲਈ, ਇੱਕ ਚੰਗੀ ਡਿਟਰਜੈਂਟ ਵਿੱਚ ਗੰਦਗੀ ਨੂੰ ਖੰਡਨ ਅਤੇ ਮੁਅੱਤਲ ਕਰਨ ਅਤੇ ਕੈਰੀਅਰ ਤੋਂ ਗੰਦਗੀ ਨੂੰ ਦੂਰ ਕਰਨ ਦੀ ਯੋਗਤਾ ਤੋਂ ਇਲਾਵਾ, ਗੰਦਗੀ ਦੀ ਰੋਕਥਾਮ ਕਰਨ ਦੀ ਯੋਗਤਾ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ.

(1) ਗੰਦਗੀ ਦੀਆਂ ਕਿਸਮਾਂ

ਇਥੋਂ ਤਕ ਕਿ ਇਕੋ ਚੀਜ਼ ਲਈ, ਕਿਸਮ, ਰਚਨਾ ਅਤੇ ਮੈਲ ਦੀ ਮਾਤਰਾ ਵਾਤਾਵਰਣ ਦੇ ਅਧਾਰ ਤੇ ਵੱਖਰੀ ਹੋ ਸਕਦੀ ਹੈ ਜਿਸ ਦੀ ਵਰਤੋਂ ਇਸ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ. ਤੇਲ ਦੇ ਸਰੀਰ ਦੀ ਮੈਲ ਮੁੱਖ ਤੌਰ ਤੇ ਕੁਝ ਜਾਨਵਰ ਅਤੇ ਸਬਜ਼ੀਆਂ ਦੇ ਤੇਲ ਅਤੇ ਖਣਿਜ ਤੇਲ, ਜਿਵੇਂ ਕਿ ਕੱਚੇ ਤੇਲ, ਕੋਲੇ ਟਾਰ, ਆਦਿ ਮੁੱਖ ਤੌਰ ਤੇ ਸਾਸੀਨ, ਸੀਬੁਮ, ਖੂਨ, ਆਦਿ ਹਨ; ਭੋਜਨ ਤੋਂ ਗੰਦਗੀ, ਜਿਵੇਂ ਫਲ ਦਾਗ, ਪਕਾਉਣ ਦੇ ਤੇਲ ਦੇ ਦਾਗ, ਦਿਆਲੂ ਧੱਬੇ, ਸਟਾਰਚ, ਆਦਿ; ਕਾਸਮੈਟਿਕਸ ਤੋਂ ਗੰਦਗੀ, ਜਿਵੇਂ ਲਿਪਸਟਿਕ, ਨੇਲ ਪੋਲਿਸ਼, ਆਦਿ; ਵਾਤਾਵਰਣ ਤੋਂ ਗੰਦਗੀ, ਜਿਵੇਂ ਕਿ ਸੂਟ, ਧੂੜ, ਚਿੱਕੜ, ਆਦਿ; ਦੂਸਰੇ, ਜਿਵੇਂ ਕਿ ਸਿਆਹੀ, ਚਾਹ, ਪਰਤ ਆਦਿ. ਇਹ ਕਈ ਕਿਸਮਾਂ ਵਿਚ ਆਉਂਦਾ ਹੈ.

ਕਈ ਕਿਸਮਾਂ ਦੀਆਂ ਮੈਲ ਆਮ ਤੌਰ ਤੇ ਤਿੰਨ ਮੁੱਖ ਸ਼੍ਰੇਣੀਆਂ ਵਿੱਚ ਵੰਡੀਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ: ਠੋਸ ਮੈਲ, ਤਰਲ ਮੈਲ ਅਤੇ ਵਿਸ਼ੇਸ਼ ਮੈਲ.

① ਠੋਸ ਮੈਲ

ਆਮ ਠੋਸ ਮੈਲ ਵਿਚ ਸੁਆਹ, ਚਿੱਕੜ, ਧਰਤੀ, ਜੰਗਾਲ ਅਤੇ ਕਾਰਬਨ ਕਾਲੇ ਦੇ ਕਣ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ. ਇਹਨਾਂ ਵਿੱਚੋਂ ਬਹੁਤ ਸਾਰੇ ਕਣਾਂ ਵਿੱਚ ਉਨ੍ਹਾਂ ਦੀ ਸਤਹ 'ਤੇ ਬਿਜਲੀ ਦਾ ਇਲੈਕਸ਼ਨ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ, ਉਨ੍ਹਾਂ ਵਿੱਚੋਂ ਬਹੁਤ ਸਾਰੇ ਨਕਾਰਾਤਮਕ ਚਾਰਜ ਹੁੰਦੇ ਹਨ ਅਤੇ ਅਸਾਨੀ ਨਾਲ ਫਾਈਬਰ ਆਈਟਮਾਂ ਤੇ ਗਰਾਇਡ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ. ਠੋਸ ਮੈਲ ਅਕਸਰ ਪਾਣੀ ਵਿਚ ਭੰਗ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ, ਪਰ ਡਿਟਜੈਂਟ ਹੱਲਾਂ ਦੁਆਰਾ ਖਿੰਡਾਉਣ ਅਤੇ ਮੁਅੱਤਲ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਛੋਟੇ ਪੁੰਜ ਬਿੰਦੂ ਦੇ ਨਾਲ ਠੋਸ ਗੰਦਗੀ ਨੂੰ ਹਟਾਉਣਾ ਵਧੇਰੇ ਮੁਸ਼ਕਲ ਹੈ.

② ਤਰਲ ਮੈਲ

ਤਰਲ ਮੈਲ ਜਿਆਦਾਤਰ ਕੀ ਤੇਲ-ਘੁਲਣਸ਼ੀਲ ਹੁੰਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਪੌਦਾ ਅਤੇ ਪਸ਼ੂ ਤੇਲ, ਚਰਬੀ ਐਸਿਡ, ਚਰਬੀ ਅਲਕੋਹਲ, ਖਣਿਜ ਤੇਲ ਅਤੇ ਉਨ੍ਹਾਂ ਦੇ ਆਕਸਾਈਡ ਹੁੰਦੇ ਹਨ. ਉਨ੍ਹਾਂ ਵਿੱਚੋਂ, ਪੌਦੇ ਅਤੇ ਜਾਨਵਰਾਂ ਦੇ ਤੇਲ, ਫੈਟੀ ਐਸਿਡ ਅਤੇ ਐਲਕੈਐਲ ਸਪੋਲਿਫਿਕੇਸ਼ਨ ਐਲਕਾਲੀ ਦੁਆਰਾ ਘੋਲਿਆ ਨਹੀਂ ਜਾ ਸਕਦਾ, ਅਤੇ ਡਿਟਰਜੈਂਟ ਵਾਟਰ ਸਲਾਸਿਫਿਕਲਸਿ ਤੌਰ ਤੇ ਘੁਲਣਸ਼ੀਲ ਹੋ ਸਕਦੇ ਹਨ. ਤੇਲ-ਘੁਲਣਸ਼ੀਲ ਤਰਲ ਮੈਲ ਆਮ ਤੌਰ ਤੇ ਫਾਈਬਰ ਆਈਟਮਾਂ ਦੇ ਨਾਲ ਇੱਕ ਮਜ਼ਬੂਤ ਤਾਕਤ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਰੇਸ਼ੇਦਾਰਾਂ 'ਤੇ ਵਧੇਰੇ ਮਨਾਨ-ਮੇਲ ਹੁੰਦਾ ਹੈ.

③ ਵਿਸ਼ੇਸ਼ ਮੈਲ

ਵਿਸ਼ੇਸ਼ ਮੈਲ, ਪ੍ਰੋਟੀਨ, ਸਟਾਰਚ, ਖੂਨ, ਮਨੁੱਖੀ sec્re્ર ਪਾਂ ਜਿਵੇਂ ਕਿ ਪਸੀਨੇ, ਸੀਬੁਮ, ਪਿਸ਼ਾਬ ਅਤੇ ਫਲਾਂ ਦਾ ਜੂਸ ਅਤੇ ਚਾਹ ਦਾ ਜੂਸ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ. ਇਸ ਕਿਸਮ ਦੀ ਮੈਲ ਰਸਾਇਣਿਕ ਅਤੇ ਫਾਈਬਰ ਆਈਟਮਾਂ 'ਤੇ ਜ਼ੋਰਦਾਰ ਰੂਪ ਵਿੱਚ ਮਨਾਣਕ ਹੋ ਸਕਦੀ ਹੈ. ਇਸ ਲਈ, ਧੋਣਾ ਮੁਸ਼ਕਲ ਹੈ.

ਕਈ ਕਿਸਮਾਂ ਦੀ ਗੰਦਗੀ ਸ਼ਾਇਦ ਹੀ ਇਕੱਲੇ ਪਾਈ ਜਾਂਦੀ ਹੈ, ਪਰ ਅਕਸਰ ਇਕੱਠੇ ਮਿਲਾਏ ਜਾਂਦੇ ਹਨ ਅਤੇ ਇਕਾਈ ਨੂੰ ਸੋਧਦੇ ਹਨ. ਬਾਹਰੀ ਪ੍ਰਭਾਵਾਂ ਦੇ ਤਹਿਤ ਕਈ ਵਾਰ ਮੈਲ ਨੂੰ ਆਕਸੀਕਰਨ, ਸੰਕੁਚਿਤ ਜਾਂ ਸੜਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਇਸ ਤਰ੍ਹਾਂ ਨਵੀਂ ਮੈਲ ਬਣਾਉਣਾ.

(2) ਗੰਦਗੀ ਦੀ ਰੁਕਾਵਟ

ਕੱਪੜੇ, ਹੱਥ ਆਦਿ ਦਾਗ਼ ਹੋ ਸਕਦਾ ਹੈ ਕਿਉਂਕਿ ਆਬਜੈਕਟ ਅਤੇ ਮੈਲ ਦੇ ਵਿਚਕਾਰ ਕੁਝ ਕਿਸਮ ਦੀ ਗੱਲਬਾਤ ਹੁੰਦੀ ਹੈ. ਗੰਦਟ ਨੂੰ ਕਈ ਤਰੀਕਿਆਂ ਨਾਲ ਵਸਤੂਆਂ ਦੀ ਪਾਲਣਾ ਕਰਦਾ ਹੈ, ਪਰ ਸਰੀਰਕ ਅਤੇ ਰਸਾਇਣਕ ਅਥਾਹਾਂ ਤੋਂ ਇਲਾਵਾ ਹੋਰ ਕੋਈ ਨਹੀਂ ਹਨ.

ਕਪੜੇ ਲਈ ਸੂਟੀ, ਧੂੜ, ਚਿੱਕੜ, ਰੇਤ ਅਤੇ ਚਾਰਕੋਲ ਦੀ ਨਫ਼ਰਤ ਕਰਨਾ ਇਕ ਸਰੀਰਕ ਅਦਾਈ ਹੈ. ਆਮ ਤੌਰ 'ਤੇ, ਗੰਦਗੀ ਦੀ ਇਸ ਅੱਗਤੇ ਦੁਆਰਾ, ਅਤੇ ਦਾਗ਼ੀ ਵਸਤੂ ਦੇ ਵਿਚਕਾਰ ਭੂਮਿਕਾ ਮੁਕਾਬਲਤਨ ਕਮਜ਼ੋਰ ਹੈ, ਗੰਦਗੀ ਨੂੰ ਹਟਾਉਣਾ ਵੀ ਤੁਲਨਾਤਮਕ ਤੌਰ ਤੇ ਅਸਾਨ ਹੈ. ਵੱਖੋ ਵੱਖਰੀਆਂ ਤਾਕਤਾਂ ਅਨੁਸਾਰ ਮੈਲ ਦੀ ਸਰੀਰਕ ਅਡੇਸਿਨ ਨੂੰ ਮਕੈਨੀਕਲ ਅਡਾਇਸਨ ਅਤੇ ਇਲੈਕਟ੍ਰੋਸਟਿਕ ਅਦਵਾਹ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ.

ਜ: ਮਕੈਨੀਕਲ ਅਡਸਾਈ

ਇਸ ਕਿਸਮ ਦੀ ਅਦਾਈ ਕਰਨਾ ਮੁੱਖ ਤੌਰ ਤੇ ਕੁਝ ਠੋਸ ਮੈਲ (ਜਿਵੇਂ ਕਿ ਧੂੜ, ਚਿੱਕੜ ਅਤੇ ਰੇਤ) ਦੀ ਅਡੇਸਟੀ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ. ਮਕੈਨੀਕਲ ਮਕਤਾ ਮੈਲ ਦੀ ਅਡੱਸਣ ਦੇ ਕਮਜ਼ੋਰ ਰੂਪਾਂ ਵਿਚੋਂ ਇਕ ਹੈ ਅਤੇ ਲਗਭਗ ਮਕੈਨੀਕਲ ਸਾਧਨਾਂ ਦੁਆਰਾ ਹਟਾਏ ਜਾ ਸਕਦੇ ਹਨ, ਪਰ ਜਦੋਂ ਮੈਲ ਛੋਟਾ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਇਸ ਨੂੰ ਹਟਾਉਣਾ ਵਧੇਰੇ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ.

ਬੀ: ਇਲੈਕਟ੍ਰੋਸਟੈਟਿਕ ਅਡੇਸਨ

ਇਲੈਕਟ੍ਰੋਸਟੈਟਿਕ ਅਡਿਸੀਅਨ ਮੁੱਖ ਤੌਰ ਤੇ ਚਾਰਜਡ ਮੈਲ ਦੇ ਕਣਾਂ ਦੀ ਕਿਰਿਆ ਵਿੱਚ ਪ੍ਰਗਟ ਹੁੰਦਾ ਹੈ ਬਿਲਕੁਲ ਉਲਟ ਆਬਜੈਕਟ ਤੇ. ਜ਼ਿਆਦਾਤਰ ਰੇਸ਼ੇ ਵਾਲੀਆਂ ਚੀਜ਼ਾਂ ਨੂੰ ਪਾਣੀ ਵਿੱਚ ਨਕਾਰਾਤਮਕ ਤੌਰ ਤੇ ਚਾਰਜ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਕੁਝ ਸਕਾਰਾਤਮਕ ਚਾਰਜਡ ਮੈਲ ਦੁਆਰਾ ਆਸਾਨੀ ਨਾਲ ਪਾਲਣਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਚੂਨੇ ਦੀਆਂ ਕਿਸਮਾਂ. ਕੁਝ ਮੈਲ, ਹਾਲਾਂਕਿ ਨਕਾਰਾਤਮਕ ਤੌਰ ਤੇ ਚਾਰਜ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਤਰਕਸ਼ੀਲ ਹੱਲਾਂ ਵਿੱਚ ਕਾਰਬਨ ਕਾਲੇ ਕਣ, ਆਇਨਿਕ ਬ੍ਰਿਜ ਦੇ ਵਿਚਕਾਰ ਰੇਸ਼ੇਦਾਰਾਂ ਦੀ ਪਾਲਣਾ ਕਰ ਸਕਦੇ ਹਨ (ਉਦਾਹਰਨ ਲਈ, ca2 +, mg2 + ਆਦਿ).

ਇਲੈਕਟ੍ਰੋਸਟੈਟਿਕ ਐਕਸ਼ਨ ਸਾਧਾਰਣ ਮਕੈਨੀਕਲ ਕਿਰਿਆ ਨਾਲੋਂ ਵਧੇਰੇ ਮਜ਼ਬੂਤ ਹੈ, ਜਿਸ ਨਾਲ ਮੈਲ ਤੋਂ ਹਟਾਉਣਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ.

② ਰਸਾਇਣਕ ਅਦਰਸ਼ਨ

ਰਸਾਇਣਕ ਅਦਰਸ਼ਨ ਰਸਾਇਣਕ ਜਾਂ ਹਾਈਡ੍ਰੋਜਨ ਬਾਂਡਾਂ ਦੁਆਰਾ ਕਿਸੇ ਵਸਤੂ 'ਤੇ ਅਦਾ ਕਰਨ ਵਾਲੀ ਮੈਲ ਦੇ ਵਰਤਾਰੇ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ. ਉਦਾਹਰਣ ਦੇ ਲਈ, ਪੋਲਰਡ ਆਈਟਮਾਂ 'ਤੇ ਪੋਲਰ ਠੋਸ ਮੈਲ, ਪ੍ਰੋਟੀਨ, ਜੰਗਾਲ ਅਤੇ ਹੋਰ ਮਸਤਾਂ, ਹਾਈਡ੍ਰੋਜਨ ਫੈਟੇਟ ਐਸਿਡ, ਚਰਬੀ ਅਲਕੋਹਲ ਹਾਈਡਰੋਜਨ ਬਾਂਡ ਨੂੰ ਬਣਾਉਣਾ ਸੌਖਾ ਹੈ. ਰਸਾਇਣਕ ਬਲਾਂ ਆਮ ਤੌਰ 'ਤੇ ਮਜ਼ਬੂਤ ਹੁੰਦੇ ਹਨ ਅਤੇ ਇਸ ਲਈ ਗੰਦਗੀ ਇਕਾਈ ਨਾਲ ਵਧੇਰੇ ਦ੍ਰਿੜਤਾ ਨਾਲ ਜੋੜ ਜਾਂਦੀ ਹੈ. ਇਸ ਕਿਸਮ ਦੀ ਮੈਲ ਨੂੰ ਆਮ methods ੰਗਾਂ ਦੁਆਰਾ ਹਟਾਉਣਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ ਅਤੇ ਇਸ ਨਾਲ ਨਜਿੱਠਣ ਲਈ ਵਿਸ਼ੇਸ਼ ਤਰੀਕਿਆਂ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ.

ਮੈਲ ਦੀ ਅਡੱਸਦੀ ਦੀ ਡਿਗਰੀ ਗੰਦਗੀ ਦੇ ਸੁਭਾਅ ਨਾਲ ਸਬੰਧਤ ਹੁੰਦੀ ਹੈ ਅਤੇ ਆਬਜੈਕਟ ਦਾ ਸੁਭਾਅ ਜਿਸ ਨਾਲ ਇਸ ਨੂੰ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ. ਆਮ ਤੌਰ 'ਤੇ, ਕਣ ਰੇਸ਼ੇਦਾਰ ਚੀਜ਼ਾਂ ਨੂੰ ਆਸਾਨੀ ਨਾਲ ਕਰਦੇ ਹਨ. ਠੋਸ ਮੈਲ ਦੀ ਬਣਤਰ ਨੂੰ ਜਿੰਨਾ ਛੋਟਾ ਜਿਹਾ ਮੁਸ਼ਕਲ ਹੈ. ਕਪਾਹ ਅਤੇ ਸ਼ੀਸ਼ੇ ਦੀ ਕਪਾਹ ਅਤੇ ਗਲਾਸ 'ਤੇ ਧਰੁਵੀ ਗੰਦਗੀ ਗੈਰ-ਧਰੁਜ ਗੰਦਗੀ ਨਾਲੋਂ ਵਧੇਰੇ ਜ਼ੋਰ ਨਾਲ ਪਾਲਣਾ ਕਰਦੇ ਹਨ. ਗੈਰ-ਧਰੁਗਾਰ ਦੀ ਡੈਂਟ ਪੋਲਰ ਦੀ ਮੈਲ ਨਾਲੋਂ ਵਧੇਰੇ ਜ਼ੋਰਦਾਰ ਮੰਨਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਧਰੁਵੀ ਚਰਬੀ, ਧੂੜ ਅਤੇ ਮਿੱਟੀ ਨੂੰ ਸਾਫ ਅਤੇ ਸਾਫ਼ ਕਰਨਾ ਘੱਟ ਹੈ.

(3) ਮੈਲ ਹਟਾਉਣ ਵਿਧੀ

ਧੋਣ ਦਾ ਉਦੇਸ਼ ਮੈਲ ਨੂੰ ਹਟਾਉਣਾ ਹੈ. ਕਿਸੇ ਖਾਸ ਤਾਪਮਾਨ ਦੇ ਮਾਧਿਅਮ ਵਿੱਚ (ਮੁੱਖ ਤੌਰ ਤੇ ਪਾਣੀ). ਕੁਝ ਖਾਸ ਮਕੈਨੀਕਲ ਬਲਾਂ ਦੀ ਕਿਰਿਆ ਦੇ ਤਹਿਤ ਡਿਟਰਜੈਂਟ ਦੇ ਵੱਖ ਵੱਖ ਸਰੀਰਕ ਅਤੇ ਰਸਾਇਣਕ ਪ੍ਰਭਾਵਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦਿਆਂ, ਕੁਝ ਮਕੈਨੀਕਲ ਬਲਾਂ ਦੇ ਕਿਰਿਆ ਦੇ ਪ੍ਰਭਾਵ ਵਿੱਚ (ਜਿਵੇਂ ਕਿ ਹੱਥੀਂ ਰਗੜਨਾ, ਵਾਸ਼ਿੰਗ ਮਸ਼ੀਨ ਅੰਦੋਲਨ).

Like ਤਰਲ ਮੈਲ ਹਟਾਉਣ ਦੀ ਵਿਧੀ

ਜ: ਗਿੱਲਾ

ਤਰਲ ਮਿੱਟੀ ਦਾ ਤੇਲ ਜਿਆਦਾਤਰ ਤੇਲ-ਅਧਾਰਤ ਹੈ. ਤੇਲ ਨੇ ਬਹੁਤ ਹੀ ਰੇਸ਼ੇਦਾਰ ਚੀਜ਼ਾਂ ਗਿੱਲੇ ਕੀਤੀਆਂ ਅਤੇ ਫਾਈਬਰਸ ਸਮੱਗਰੀ ਦੀ ਸਤਹ 'ਤੇ ਤੇਲ ਦੀ ਫਿਲਮ ਦੇ ਰੂਪ ਵਿੱਚ ਘੱਟ ਜਾਂ ਘੱਟ ਫੈਲ ਗਈ. ਧੋਣ ਦੀ ਕਾਰਵਾਈ ਦਾ ਪਹਿਲਾ ਕਦਮ ਧੋਣ ਵਾਲੇ ਤਰਲ ਦੁਆਰਾ ਸਤਹ ਦੀ ਗਿੱਲੀ ਹੈ. ਉਦਾਹਰਣ ਦੇ ਖੰਭੇ ਲਈ, ਇੱਕ ਫਾਈਬਰ ਦੀ ਸਤਹ ਨੂੰ ਨਿਰਵਿਘਨ ਠੋਸ ਸਤਹ ਮੰਨਿਆ ਜਾ ਸਕਦਾ ਹੈ.

ਬੀ: ਤੇਲ ਡਿਲੀਟਮੈਂਟ - ਕਰਲਿੰਗ ਵਿਧੀ

ਧੋਣ ਦੀ ਕਾਰਵਾਈ ਦਾ ਦੂਜਾ ਕਦਮ ਤੇਲ ਅਤੇ ਗਰੀਸ ਨੂੰ ਹਟਾਉਣਾ ਹੈ, ਤਰਲ ਮੈਲ ਨੂੰ ਹਟਾਉਣ ਇਕ ਕਿਸਮ ਦੀ ਪਰਤ ਨਾਲ ਪ੍ਰਾਪਤ ਹੁੰਦਾ ਹੈ. ਤਰਲ ਮੈਲ ਫੈਲੀ ਹੋਈ ਤੇਲ ਦੀ ਫਿਲਮ ਦੇ ਰੂਪ ਵਿਚ ਮੂਲ ਰੂਪ ਵਿਚ ਮੌਜੂਦ ਸੀ, ਅਤੇ ਠੋਸ ਸਤਹ 'ਤੇ ਧੋਣ ਵਾਲੇ ਤਰਲ ਦੇ ਤਰਜੀਹੀ ਗਿੱਲੇ ਪ੍ਰਭਾਵ ਅਧੀਨ, ਜੋ ਕਿ ਧੋਣ ਵਾਲੇ ਤਰਲ ਦੁਆਰਾ ਬਦਲਿਆ ਗਿਆ ਸੀ ਅਤੇ ਆਖਰਕਾਰ ਕੁਝ ਬਾਹਰੀ ਤਾਕਤਾਂ ਦੇ ਅਧੀਨ ਸਤ੍ਹਾ ਨੂੰ ਛੱਡ ਦਿੱਤਾ ਗਿਆ.

② ਠੋਸ ਮੈਲ ਹਟਾਉਣ ਦਾ ਵਿਧੀ

ਤਰਲ ਮੈਲ ਨੂੰ ਹਟਾਉਣ ਮੁੱਖ ਤੌਰ 'ਤੇ ਧੋਣ ਦੇ ਸਕਲੇਅਰ ਦੀ ਤਰਜੀਹੀ ਗਿੱਲੀ ਹੋ ਰਹੀ ਹੈ, ਜਦੋਂ ਕਿ ਠੋਸ ਗੰਦਗੀ ਲਈ ਹਟਾਉਣ ਦੀ ਵਿਧੀ ਵੱਖਰੀ ਹੁੰਦੀ ਹੈ, ਜਿੱਥੇ ਧੋਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਮੁੱਖ ਤੌਰ ਤੇ ਧੋਣ ਦੇ ਹੱਲ ਦੁਆਰਾ ਮਿੱਟੀ ਦੇ ਗਿੱਲੀ ਅਤੇ ਇਸ ਦੇ ਕੈਰੀਅਰ ਦੀ ਸਤਹ ਨੂੰ ਗਿੱਲੀ ਕਰਨ ਬਾਰੇ ਹੁੰਦੀ ਹੈ. ਠੋਸ ਮੈਲ ਅਤੇ ਇਸ ਦੇ ਕੈਰੀਅਰ ਦੀ ਸਤਹ 'ਤੇ ਸਰਫੈਕਟੈਂਟਸ ਦੇ ਐਡ੍ਰਿਪਸ਼ਨ ਦੇ ਕਾਰਨ, ਮੈਲ ਅਤੇ ਸਤਹ ਦੇ ਵਿਚਕਾਰ ਗੱਲਬਾਤ ਘੱਟ ਜਾਂਦੀ ਹੈ ਅਤੇ ਗੰਦਗੀ ਦੇ ਪੁੰਜ ਨੂੰ ਕਾਫ਼ਰਾਂ ਤੋਂ ਅਸਾਨੀ ਨਾਲ ਹਟਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ.

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਸਰਫੈਕਟੈਂਟਸ, ਖ਼ਾਸਕਰ ਆਈਓਨੀਿਕ ਸਰਫੈਕਟੈਂਟਸ ਦੇ ਐਡਰਪ੍ਰੇਸ਼ਨ, ਠੋਸ ਮੈਲ ਦੀ ਸਤਹ ਅਤੇ ਇਸ ਦੇ ਕੈਰੀਅਰ ਦੀ ਸਤਹ 'ਤੇ ਸਤਹ ਸੰਭਾਵਨਾ ਨੂੰ ਵਧਾਉਣ ਦੀ ਸੰਭਾਵਨਾ ਹੈ, ਜੋ ਮੈਲ ਨੂੰ ਹਟਾਉਣ ਲਈ ਸਤਹ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਵਧਾਉਣ ਦੀ ਸਮਰੱਥਾ ਰੱਖਦਾ ਹੈ. ਠੋਸ ਜਾਂ ਆਮ ਤੌਰ 'ਤੇ ਰੇਸ਼ੇਦਾਰ ਸਤਹਾਂ' ਤੇ ਆਮ ਤੌਰ 'ਤੇ ਐਡਯੂਸਕ ਮੀਡੀਆ ਵਿਚ ਨਕਾਰਾਤਮਕ ਤੌਰ ਤੇ ਚਾਰਜ ਕੀਤੇ ਜਾਂਦੇ ਹਨ ਅਤੇ ਇਸ ਲਈ ਗੰਦਗੀ ਵਾਲੇ ਜਨਤਾ ਜਾਂ ਠੋਸ ਸਤਹਾਂ' ਤੇ ਡਿਫਾਲਸ ਦੋਹਰਾ ਇਲੈਕਟ੍ਰਾਨਿਕ ਪਰਤਾਂ ਬਣਾ ਸਕਦੇ ਹਨ. ਇਕੋ ਜਿਹੇ ਦੋਸ਼ਾਂ ਦੀ ਉਲੰਘਣਾ ਕਰਕੇ, ਪਾਣੀ ਵਿਚਲੇ ਮਿੱਟੀ ਦੇ ਕਣਾਂ ਨੂੰ ਠੋਸ ਸਤਹ ਨੂੰ ਕਮਜ਼ੋਰ ਕਰ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ. ਜਦੋਂ ਇੱਕ ਅਨੀਯਾਨਿਕ ਸਰਫੈਕਟੇਂਸ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ, ਕਿਉਂਕਿ ਇਹ ਮੈਲ ਕਣ ਅਤੇ ਠੋਸ ਸਤਹ ਦੀ ਨਕਾਰਾਤਮਕ ਸਤਹ ਸੰਭਾਵਨਾ ਨੂੰ ਵਧਾ ਸਕਦਾ ਹੈ, ਕਣ ਦੀ ਅਦਾਮੀ ਸ਼ਕਤੀ ਵਧੇਰੇ ਘੱਟ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਗੰਦਗੀ ਨੂੰ ਹਟਾਉਣਾ ਸੌਖਾ ਹੈ.

ਗੈਰ-ਆਈਓਨਿਕ ਸਰਫੈਕਟੈਂਟਸ ਆਮ ਤੌਰ 'ਤੇ ਚਾਰਜਡ ਠੋਸ ਸਤਹਾਂ ਨੂੰ ਸੋਧਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਹਾਲਾਂਕਿ ਉਹ ਇੰਟਰਫਾਈਡ ਗੈਰ-ਆਯੁਨੀ ਸਮਰੱਥਾ ਨੂੰ ਦਰਸਾਉਂਦੇ ਹਨ ਜੋ ਗੰਦਗੀ ਦੀ ਮੁੜ ਵੰਡ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਦੇ ਹਨ.

ਬਰਤਨ ਦੇ ਸਰਫੈਕਟੈਂਟਸ ਦੇ ਮਾਮਲੇ ਵਿੱਚ, ਉਨ੍ਹਾਂ ਦਾ ਐਡਰਿਪਟ ਗੰਦ ਪੁੰਜ ਅਤੇ ਇਸ ਦੇ ਕੈਰੀਅਰ ਦੀ ਸਤਹ ਦੇ ਨਕਾਰਾਤਮਕ ਸਤਹ ਦੀ ਨਕਾਰਾਤਮਕ ਸੰਭਾਵਨਾ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ ਜਾਂ ਇਸਨੂੰ ਮੈਲ ਅਤੇ ਸਤਹ ਦੇ ਵਿਚਕਾਰ ਵਿਗਾੜ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ ਅਤੇ ਇਸ ਲਈ ਮੈਲ ਨੂੰ ਹਟਾਉਣ ਲਈ constration ੁਕਵਾਂ ਨਹੀਂ ਹੁੰਦਾ; ਇਸ ਤੋਂ ਇਲਾਵਾ, ਠੋਸ ਸਤਹ 'ਤੇ ਐਡਰਸੋਰਪਸ਼ਨ ਤੋਂ ਬਾਅਦ, ਕੈਟਿਕ ਸਰਫੈਕਟੈਂਟਸ ਠੋਸ ਸਤਹ ਹਾਈਡ੍ਰੋਫੋਬਿਕ ਨੂੰ ਬਦਲਦੇ ਹਨ ਅਤੇ ਇਸ ਲਈ ਸਤਹ ਗਿੱਲੇ ਕਰਨ ਅਤੇ ਧੋਣ ਦੇ ਅਨੁਕੂਲ ਨਹੀਂ ਹਨ.

③ ਵਿਸ਼ੇਸ਼ ਮਿੱਟੀ ਨੂੰ ਹਟਾਉਣਾ

ਪ੍ਰੋਟੀਨ, ਸਟਾਰਚ, ਮਨੁੱਖੀ ਸੱਕਣ, ਫਲਾਂ ਦਾ ਜੂਸ, ਚਾਹ ਦਾ ਜੂਸ ਅਤੇ ਹੋਰ ਅਜਿਹੀ ਗੰਦਗੀ ਆਮ ਸਰਫੈਕਟੈਂਟਸ ਨਾਲ ਹਟਾਉਣਾ ਮੁਸ਼ਕਲ ਹੈ ਅਤੇ ਵਿਸ਼ੇਸ਼ ਇਲਾਜ ਦੀ ਜ਼ਰੂਰਤ ਹੈ.

ਪ੍ਰੋਟੀਨ ਦਾਗ ਜਿਵੇਂ ਕਿ ਕਰੀਮ, ਅੰਡੇ, ਖੂਨ, ਖੂਨ, ਦੁੱਧ ਅਤੇ ਚਮੜੀ ਦੇ ਸਾਹਮਣੇ ਆਉਣ ਵਾਲੇ ਰੇਸ਼ੇਦਾਰਾਂ ਅਤੇ ਮਜ਼ਬੂਤ ਅਸ਼ੁੱਧੀਆਂ 'ਤੇ ਸਹਿਜ ਹੁੰਦੇ ਹਨ. ਪ੍ਰੋਟੀਨ ਸੋਲਨਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਹਟਾ ਦਿੱਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਐਂਜ਼ਾਈਮ ਪ੍ਰੋਟੀਸ ਪਾਣੀ ਦੇ ਘੁਲਣਸ਼ੀਲ ਅਮੀਨੋ ਐਸਿਡ ਜਾਂ ਓਲੈਗੋਪੈਪਟਾਈਟਸ ਵਿੱਚ ਮੈਲ ਵਿੱਚ ਪ੍ਰੋਟੀਨ ਨੂੰ ਤੋੜਦਾ ਹੈ.

ਸਟਾਰਚ ਦੇੜੇ ਮੁੱਖ ਤੌਰ 'ਤੇ ਖਾਣ ਪੀਣ ਦੀਆਂ ਹੋਰਾਂ ਜਿਵੇਂ ਕਿ ਗ੍ਰੈਵੀ, ਗਲੂ ਆਦਿ ਤੋਂ ਬਾਹਰ ਨਿਕਲਿਆ ਹੋਇਆ ਹੈ, ਜਿਸ ਨਾਲ ਸਟਾਰਚ ਦੇ ਧੱਬੇ' ਤੇ ਕਤਲੇਆਮ ਹੁੰਦਾ ਹੈ.

ਲਿਪੇਸ ਟ੍ਰਾਈਗਲਿਸਰਾਈਡਸ ਦੇ ਸੜਨ ਨੂੰ ਉਤਾਰਿਆ ਜਾਂਦਾ ਹੈ, ਜੋ ਕਿ ਆਮ methods ੰਗਾਂ ਦੁਆਰਾ ਹਟਾਉਣਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਸੀਬਮ ਅਤੇ ਖਾਣ ਵਾਲੇ ਤੇਲ ਨੂੰ ਘੁਲਣਸ਼ੀਲ ਗਲਾਈਸੋਲ ਅਤੇ ਫੈਟੀ ਐਸਿਡ ਵਿੱਚ ਸੁੱਟ ਦਿੰਦਾ ਹੈ.

ਫਲਾਂ ਦੇ ਰਸਾਂ, ਚਾਹ ਦਾ ਰਸ, ਸਿਆਹੀ, ਸਿਆਹੀ, ਸਿਆਹੀ, ਵਾਰ ਧੋਣ ਤੋਂ ਬਾਅਦ ਵੀ ਚੰਗੀ ਤਰ੍ਹਾਂ ਸਾਫ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ. ਇਹ ਧੱਬਿਆਂ ਨੂੰ ਆਕਸੀਡਾਈਜ਼ਿੰਗ ਜਾਂ ਏਜੰਟ ਨਾਲ ਇੱਕ ਰੀਡੌਕਸ ਪ੍ਰਤੀਕ੍ਰਿਆ ਦੁਆਰਾ ਹਟਾਏ ਜਾ ਸਕਦੇ ਹਨ ਜਿਵੇਂ ਕਿ ਬਲੀਚ, ਜੋ ਰੰਗ ਬਣਾਉਣ ਜਾਂ ਰੰਗ-ਸਹਾਇਕ ਸਮੂਹਾਂ ਦੇ structure ਾਂਚੇ ਨੂੰ ਖਤਮ ਕਰ ਦਿੰਦਾ ਹੈ ਅਤੇ ਉਨ੍ਹਾਂ ਨੂੰ ਛੋਟੇ ਪਾਣੀ ਦੇ ਘੁਲਣਸ਼ੀਲ ਹਿੱਸੇ ਵਿੱਚ ਵਿਗੜਦਾ ਹੈ.

()) ਸੁੱਕਣ ਦੀ ਵਿਧੀ ਦੀ ਦਾਗ਼

ਉਪਰੋਕਤ ਅਸਲ ਵਿੱਚ ਧੋਣ ਦੇ ਮਾਧਿਅਮ ਵਜੋਂ ਪਾਣੀ ਲਈ ਹੈ. ਦਰਅਸਲ, ਵੱਖ-ਵੱਖ ਕਿਸਮਾਂ ਦੇ ਕੱਪੜਿਆਂ ਅਤੇ structure ਾਂਚੇ ਦੇ ਕਾਰਨ, ਪਾਣੀ ਧੋਣ ਦੀ ਵਰਤੋਂ ਕਰਨ ਵਾਲੇ ਕੁਝ ਸੁਵਿਧਾਜਨਕ ਅਤੇ ਸੁੰਗਣ ਤੋਂ ਬਾਅਦ ਕੁਝ ਕੱਪੜੇ ਧੋਣੇ ਚਾਹੀਦੇ ਹਨ, ਇਸ ਲਈ ਵਿਗਾੜਣ ਤੋਂ ਬਾਅਦ; ਉੱਨ ਉਤਪਾਦਾਂ ਨੂੰ ਧੋਣ ਨਾਲ ਅਕਸਰ ਸੁੰਗੜਨ ਵਾਲੇ ਵਰਤਾਰੇ ਦਿਖਾਈ ਦਿੰਦੇ ਹਨ, ਪਾਣੀ ਧੋਣ ਦੇ ਕੁਝ ਉੱਨ ਉਤਪਾਦਾਂ ਨੂੰ ਗੋਲੀ ਮਾਰਨਾ, ਰੰਗ ਤਬਦੀਲੀ ਕਰਨਾ ਵੀ ਸੌਖਾ ਹੁੰਦਾ ਹੈ; ਕੁਝ ਰੇਸ਼ਮ ਹੱਥਾਂ ਨੂੰ ਧੋਣ ਤੋਂ ਬਾਅਦ ਬਦਲਾਅ ਹੁੰਦਾ ਹੈ ਅਤੇ ਉਨ੍ਹਾਂ ਦੀ ਚਮਕ ਗੁਆ ਬੈਠੋ. ਇਨ੍ਹਾਂ ਕਪੜਿਆਂ ਲਈ ਅਕਸਰ ਸੁੱਕੇ-ਸਫਾਈ ਦੇ method ੰਗ ਦੀ ਵਰਤੋਂ ਘਟਾਈਆਂ. ਅਖੌਤੀ ਖੁਸ਼ਕ ਸਫਾਈ ਆਮ ਤੌਰ 'ਤੇ ਜੈਵਿਕ ਸੌਲਵੈਂਟਾਂ ਵਿਚ ਧੋਣ ਦੇ method ੰਗ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ, ਖ਼ਾਸਕਰ ਗੈਰ-ਧਰੁਵੀ ਦੇ ਹੱਲ ਦੋਵਾਂ ਵਿਚ.

ਖੁਸ਼ਕ ਸਫਾਈ ਪਾਣੀ ਧੋਣ ਨਾਲੋਂ ਧੋਣ ਦਾ ਇੱਕ ਗੈਰ-ਅਧਿਕਾਰਤ ਰੂਪ ਹੈ. ਕਿਉਂਕਿ ਖੁਸ਼ਕ ਸਫਾਈ ਨੂੰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਮਕੈਨੀਕਲ ਕਿਰਿਆ ਦੀ ਜ਼ਰੂਰਤ ਨਹੀਂ ਹੁੰਦੀ, ਇਹ ਕਪੜੇ, ਝਰਕ ਨਾਲ ਝਰਨੇ ਅਤੇ ਕਪੜੇ ਪ੍ਰਤੀ ਨੁਕਸਾਨ, ਜਦੋਂ ਕਿ ਚਮੜੀ ਦੇ ਸੁਧਰੇ ਸਤਾਉਣ ਵਾਲੇ ਏਜੰਟ, ਘੱਟ ਹੀ ਵਿਸਥਾਰ ਅਤੇ ਸੰਕੁਚਨ ਪੈਦਾ ਕਰਦੇ ਹਨ. ਜਿੰਨਾ ਚਿਰ ਤਕਨਾਲੋਜੀ ਨੂੰ ਸਹੀ ਤਰ੍ਹਾਂ ਸੰਭਾਲਿਆ ਜਾਂਦਾ ਹੈ, ਕੱਪੜੇ ਵਿਗਾੜ, ਰੰਗ ਫੇਡਿੰਗ ਅਤੇ ਵਿਸਤ੍ਰਿਤ ਸਰਵਿਸ ਲਾਈਫ ਦੇ ਬਿਨਾਂ ਸਾਫ ਸਾਫ਼ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ.

ਖੁਸ਼ਕ ਸਫਾਈ ਦੇ ਰੂਪ ਵਿੱਚ, ਇੱਥੇ ਤਿੰਨ ਵਿਆਪਕ ਕਿਸਮਾਂ ਦੀ ਗੰਦਗੀ ਹੁੰਦੀ ਹੈ.

①oil-ਘੁਲਣਸ਼ੀਲ ਮੈਲ ਤੇਲ-ਘੁਲਣਸ਼ੀਲ ਮੈਲ ਵਿਚ ਹਰ ਕਿਸਮ ਦੇ ਤੇਲ ਅਤੇ ਗਰੀਸ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ, ਜੋ ਤਰਲ ਜਾਂ ਚਿਕਨਾਈ ਵਿਚ ਭੰਗ ਹੁੰਦੇ ਹਨ.

② ਵਾਟਰ-ਘੁਲਣਸ਼ੀਲ ਗੰਦਗੀ ਪਾਣੀ-ਘੁਲਣਸ਼ੀਲ ਮੈਲ ਕੁਸ਼ਲਤਾ ਨਾਲ ਘੁਲਣਸ਼ੀਲ ਹੁੰਦੇ ਹਨ, ਪਰ ਇਕਕੁਸ਼ੀ ਅਵਸਥਾ ਵਿਚ ਕਪੜੇ 'ਤੇ ਸੋਧ ਜਾਂਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਟੋਰਗੈਨਿਕ ਲੂਣ, ਸਟਾਰਚਿਕ ਲੂਣ, ਸਟਾਰਚਿਕ ਲੂਣ, ਸਟਾਰਚਿਕ ਲੂਣ, ਸਟਾਰਚ ਸਕੰਟੀ, ਪ੍ਰੋਟੀਨ, ਆਦਿ.

OIL ਅਤੇ ਪਾਣੀ ਦੇ ਅਟੱਲ ਮੈਲ ਅਤੇ ਪਾਣੀ ਕਾਬਲ ਮੈਲ ਨਾ ਤਾਂ ਥੋੜ੍ਹੇ ਜਿਹੇ ਘੋਲ ਸਫਾਈ, ਜਿਵੇਂ ਕਿ ਵੱਖ-ਵੱਖ ਧਾਤਾਂ ਅਤੇ ਆਕਸਾਈਡਾਂ ਦੇ ਸਿਲੇਟੀਜ਼, ਆਦਿ.

ਬਿਰਟ ਦੀਆਂ ਕਈ ਕਿਸਮਾਂ ਦੇ ਵੱਖੋ ਵੱਖਰੇ ਸੁਭਾਅ ਦੇ ਕਾਰਨ, ਸੁੱਕੇ-ਸਫਾਈ ਪ੍ਰਕਿਰਿਆ ਵਿਚ ਮੈਲ ਨੂੰ ਹਟਾਉਣ ਦੇ ਵੱਖੋ ਵੱਖਰੇ ਤਰੀਕੇ ਹਨ. ਤੇਲ-ਘੁਲਣਸ਼ੀਲ ਮਿੱਟੀ, ਜਿਵੇਂ ਕਿ ਜਾਨਵਰ ਅਤੇ ਸਬਜ਼ੀਆਂ ਦੇ ਤੇਲ, ਖਣਿਜ ਤੇਲ ਅਤੇ ਗਰੀਸਾਂ ਨੂੰ ਆਸਾਨੀ ਨਾਲ ਘੋਲਣ ਵਾਲੇ ਘੋਲ ਵਿਚ ਘੁਲਣਸ਼ੀਲ ਹੁੰਦੇ ਹਨ ਅਤੇ ਸੁੱਕੀਆਂ ਸਫਾਈ ਵਿਚ ਆਸਾਨੀ ਨਾਲ ਘੁਲ ਜਾਂਦੇ ਹਨ. ਤੇਲ ਅਤੇ ਗਰੀਸਾਂ ਲਈ ਖੁਸ਼ਕ-ਸਫਾਈ ਘੋਲਨ-ਦੌਲਤ ਦੀ ਸ਼ਾਨਦਾਰ ਸਲੀਜਾਂ ਜ਼ਰੂਰੀ ਤੌਰ 'ਤੇ ਅਣੂ ਦੇ ਵਿਚਕਾਰ ਵੈਨ ਡੇਰ ਦੀਆਂ ਕੰਧਾਂ ਤੋਂ ਆਉਂਦੀ ਹੈ.

ਪਾਣੀ ਦੀ ਘੁਲਣਸ਼ੀਲ ਮੈਲ, ਸ਼ੱਕਰ, ਪ੍ਰੋਟੀਨ ਅਤੇ ਪਸੀਨਾ ਦੇ ਤੌਰ ਤੇ ਹਟਾਉਣ ਲਈ ਜਿਵੇਂ ਕਿ ਪਾਣੀ ਦੀ ਸਹੀ ਮਾਤਰਾ ਵੀ ਸੁੱਕੇ-ਘੁਲਣਸ਼ੀਲ ਮੈਲ ਤੱਕ ਸ਼ਾਮਲ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ. ਹਾਲਾਂਕਿ, ਪਾਣੀ ਨੂੰ ਸੁੱਕੇ-ਸਫਾਈ ਏਜੰਟ ਵਿੱਚ ਘੁਲਣਾ ਮੁਸ਼ਕਲ ਹੈ, ਇਸ ਲਈ ਪਾਣੀ ਦੀ ਮਾਤਰਾ ਨੂੰ ਵਧਾਉਣ ਲਈ, ਤੁਹਾਨੂੰ ਸਰਫੈਕਟੈਂਟਸ ਜੋੜਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ. ਸੁੱਕੇ-ਸਫਾਈ ਏਜੰਟ ਵਿੱਚ ਪਾਣੀ ਦੀ ਮੌਜੂਦਗੀ ਗੰਦਗੀ ਅਤੇ ਕਪੜੇ ਹਾਈਡਰੇਟਿਡ ਦੀ ਸਤਹ ਬਣਾ ਸਕਦੀ ਹੈ, ਤਾਂ ਜੋ ਸਰਫੈਕਟੈਂਟਸ ਦੇ ਧਰੁਵੀ ਸਮੂਹਾਂ ਨਾਲ ਗੱਲਬਾਤ ਕਰਨਾ. ਇਸ ਤੋਂ ਇਲਾਵਾ, ਜਦੋਂ ਸਰਫੈਕਟੈਂਟਸ ਮੈਕੂਲਲ ਬਣਾਉਂਦੇ ਹਨ, ਤਾਂ ਪਾਣੀ-ਘੁਲਣਸ਼ੀਲ ਮੈਲ ਅਤੇ ਪਾਣੀ ਨੂੰ ਮਾਈਕਲਾਂ ਵਿਚ ਸੁਲ੍ਹਾ ਕਰ ਦਿੱਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਡਰਾਈ-ਸਫਾਈ ਘੋਲਨ ਦੇ ਪਾਣੀ ਦੀ ਸਮੱਗਰੀ ਨੂੰ ਵਧਾਉਣ ਤੋਂ ਇਲਾਵਾ, ਸੰਨਣ ਪ੍ਰਭਾਵ ਨੂੰ ਵਧਾਉਣ ਲਈ ਮੈਲ ਦੇ ਜਮ੍ਹਾ ਨੂੰ ਰੋਕਣ ਵਿਚ ਇਕ ਸਰਫੈਕਟੈਂਟ ਵੀ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦਾ ਹੈ.

ਪਾਣੀ ਦੀ ਘੁਲਣਸ਼ੀਲ ਮੈਲ ਨੂੰ ਹਟਾਉਣ ਲਈ ਥੋੜ੍ਹੀ ਜਿਹੀ ਪਾਣੀ ਦੀ ਮੌਜੂਦਗੀ ਜ਼ਰੂਰੀ ਹੈ, ਪਰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਪਾਣੀ ਕੁਝ ਕਪੜੇ ਵਿਚ ਭਟਕਣਾ ਅਤੇ ਝੁਰੜੀਆਂ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ, ਇਸ ਲਈ ਸੁੱਕੇ-ਸਫਾਈ ਏਜੰਟ ਵਿਚ ਪਾਣੀ ਦੀ ਮਾਤਰਾ ਮੱਧਮ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ.

ਉਹ ਗੰਦਗੀ ਜੋ ਐਸ਼, ਚਿੱਕੜ, ਧਰਤੀ ਅਤੇ ਕਾਰਬਨ ਕਾਲੇ ਵਰਗੇ ਪਾਣੀ ਦੇ ਘੁਲਣਸ਼ੀਲ, ਠੋਸ ਕਣ ਹਨ, ਜਿਵੇਂ ਕਿ ਸੁਆਹ, ਧਰਤੀ ਅਤੇ ਕਾਰਬਨ ਵਰਗੇ ਠੋਸ ਕਣ ਹੁੰਦੇ ਹਨ. ਡਰਾਈ ਸਫਾਈ ਵਿਚ, ਘੋਲਨ ਵਾਲਾ, ਪ੍ਰਭਾਵ ਮਿੱਟੀ ਦੀ ਥੋੜ੍ਹੀ ਜਿਹੀ ਪਾਣੀ ਅਤੇ ਸਰਫੈਕਟੈਂਟਾਂ ਨੂੰ ਭੰਗ ਕਰ ਸਕਦਾ ਹੈ, ਤਾਂ ਜੋ ਠੰ cold ੇਨ ਦੇ ਕਣਾਂ ਨੂੰ ਭੰਗ ਕਰ ਸਕੇ, ਤਾਂ ਜੋ ਠੋਸ ਮਿੱਟੀ ਦੇ ਕਣਾਂ ਨੂੰ ਭੰਗ ਕਰ ਸਕਦੇ ਹੋ.

(5) ਕਾਰਕ ਧੋਣ ਦੀ ਕਾਰਵਾਈ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੇ ਹਨ

ਇੰਟਰਫੇਸ ਤੇ ਸਰਫੈਕਟੈਂਟਸ ਦਾ ਦਿਸ਼ਾ-ਪੱਤਰਾਂ ਦਾ ਦਿਸ਼ਾ-ਪੱਤਰ ਅਤੇ ਸਤਹ ਦੀ ਕਟੌਤੀ ਤਰਲ ਜਾਂ ਠੋਸ ਮੈਲ ਨੂੰ ਹਟਾਉਣ ਦੇ ਮੁੱਖ ਕਾਰਕ ਹਨ. ਹਾਲਾਂਕਿ, ਵਾਸ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆ ਗੁੰਝਲਦਾਰ ਅਤੇ ਧੋਣਾ ਪ੍ਰਭਾਵ ਹੈ, ਇੱਥੋਂ ਤਕ ਕਿ ਉਸੇ ਹੀ ਡਿਟਰਜੈਂਟ ਕਿਸਮ ਦੇ ਨਾਲ, ਹੋਰ ਕਈ ਕਾਰਕਾਂ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦਾ ਹੈ. ਇਨ੍ਹਾਂ ਕਾਰਕਾਂ ਵਿੱਚ ਡਿਟਰਜੈਂਟ, ਤਾਪਮਾਨ, ਮਿੱਟੀ ਦੇ ਸੁਭਾਅ ਨੂੰ ਸ਼ਾਮਲ ਕਰਦੇ ਹਨ, ਫਾਈਬਰ ਦੀ ਕਿਸਮ ਅਤੇ ਫੈਬਰਿਕ ਦੀ ਬਣਤਰ.

① ਸਰਫੇਐਕੈਂਟੈਂਟ ਇਕਾਗਰਤਾ

ਘੋਲ ਵਿਚ ਸਰਫੈਕਟੈਂਟਸ ਦੇ ਮਿਸ਼ਰਨ ਧੋਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿਚ ਇਕ ਮਹੱਤਵਪੂਰਣ ਭੂਮਿਕਾ ਅਦਾ ਕਰਦੇ ਹਨ. ਜਦੋਂ ਇਕਾਗਰਤਾ ਨਾਜ਼ੁਕ ਮਾਈਅਲ ਗਾੜ੍ਹਾਪਣ (ਸੀ.ਐੱਮ.ਸੀ.) ਤੇ ਪਹੁੰਚ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਧੋਖੇ ਦੇ ਪ੍ਰਭਾਵ ਤੇਜ਼ੀ ਨਾਲ ਵੱਧਦਾ ਜਾਂਦਾ ਹੈ. ਇਸ ਲਈ, ਘੋਲਨ ਵਾਲੇ ਵਿਚ ਡਿਟਰਜੈਂਟ ਦੀ ਇਕਾਗਰਤਾ ਵਧੀਆ ਧੋਣ ਦੇ ਪ੍ਰਭਾਵ ਦਾ ਸੀ.ਐੱਮ.ਸੀ. ਦੇ ਮੁੱਲ ਨਾਲੋਂ ਵੱਧ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ. ਹਾਲਾਂਕਿ, ਜਦੋਂ ਸਰਫੈਕਟੈਂਟ ਦੀ ਇਕਾਗਰਤਾ ਸੀ.ਐੱਮ.ਸੀ. ਵੈਲਯੂ ਤੋਂ ਵੱਧ ਹੋਵੇ, ਧੋਣ ਦੇ ਪ੍ਰਭਾਵ ਵਿੱਚ ਵਾਧਾ ਵਾਧਾ ਸਪੱਸ਼ਟ ਨਹੀਂ ਹੁੰਦਾ ਅਤੇ ਸਰਫੈਕਟੈਂਟ ਦੀ ਇਕਾਗਰਤਾ ਨੂੰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਵਧਾਉਣਾ ਜ਼ਰੂਰੀ ਨਹੀਂ ਹੁੰਦਾ.

ਸੌਲੀਕਰਨ ਦੁਆਰਾ ਤੇਲ ਨੂੰ ਹਟਾਉਣ ਵੇਲੇ, ਸੋਲਬਿਲਾਈਜ਼ੇਸ਼ਨ ਪ੍ਰਭਾਵ ਵਧ ਰਹੀ ਸਰਫੇ-ਐਕਟੀਸ਼ਨ ਇਕਾਗਰਤਾ ਦੇ ਵਾਧੇ ਨੂੰ ਵੀ ਵਧਾਉਂਦਾ ਹੈ, ਭਾਵੇਂ ਇਕਾਗਰਤਾ ਸੀ.ਐਚ.ਸੀ.ਸੀ. ਇਸ ਸਮੇਂ, ਡਿਟਰਜੈਂਟ ਨੂੰ ਸਥਾਨਕ ਕੇਂਦਰੀ .ੰਗ ਨਾਲ ਵਰਤਣ ਦੀ ਸਲਾਹ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ. ਉਦਾਹਰਣ ਦੇ ਲਈ, ਜੇ ਕਫਾਂ ਅਤੇ ਕਪੜੇ ਦੇ ਕਾਲਰ ਤੇ ਬਹੁਤ ਸਾਰੀ ਗੰਦਗੀ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਤੇਲ ਤੇ ਸਰਫੈਕਟੈਂਟ ਦੇ ਸਰਫੈਕਟੈਂਟ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਵਧਾਉਣ ਲਈ ਧੋਣ ਦੇ ਦੌਰਾਨ ਧੋਣ ਦੇ ਦੌਰਾਨ ਲਾਗੂ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

Temperly ਕੜਵੱਲ ਦੀ ਕਿਰਿਆ 'ਤੇ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ. ਆਮ ਤੌਰ ਤੇ ਤਾਪਮਾਨ ਦਾ ਵਾਧਾ ਮੈਲ ਨੂੰ ਹਟਾਉਣ ਦੀ ਸਹੂਲਤ ਦਿੰਦਾ ਹੈ, ਪਰ ਕਈ ਵਾਰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਉੱਚ ਤਾਪਮਾਨ ਵੀ ਨੁਕਸਾਨ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ.

ਤਾਪਮਾਨ ਵਿੱਚ ਵਾਧਾ ਗੰਦਗੀ ਦੇ ਫੈਲਣ ਦੀ ਸਹੂਲਤ ਦਿੰਦਾ ਹੈ, ਠੋਸ ਗਰੀਸ ਨੂੰ ਆਪਣੇ ਪਿਘਲਦੇ ਬਿੰਦੂ ਦੇ ਉੱਪਰ ਅਸਾਨੀ ਨਾਲ ਮਿਲਾਇਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਫਾਈਬਰ ਸੋਜਸ਼ ਵਿੱਚ ਵਾਧਾ ਹੁੰਦਾ ਹੈ, ਜਿਨ੍ਹਾਂ ਵਿੱਚ ਗੰਦਗੀ ਨੂੰ ਹਟਾਉਣ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਦੇ ਹਨ. ਹਾਲਾਂਕਿ, ਸੰਖੇਪ ਫੈਬਰਿਕਾਂ ਲਈ, ਰੇਸ਼ੇ ਦੇ ਵਿਚਕਾਰ ਮਾਈਕਰੋਪੈਪਸ ਦੇ ਵਿਚਕਾਰ ਮਾਈਕਰੋਪੈਪਾਂ ਨੂੰ ਘਟਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ ਜਿਵੇਂ ਕਿ ਮੈਲ ਨੂੰ ਹਟਾਉਣ ਲਈ ਨੁਕਸਾਨਦੇਹ ਹੁੰਦਾ ਹੈ.

ਤਾਪਮਾਨ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਵੀ ਸੋਜਾਂ, ਸੀ.ਐੱਮ.ਸੀ. ਵੈਲਯੂ ਅਤੇ ਸਰਫੈਕਟੈਂਟਸ ਦੇ ਮਾਈਕਲ ਅਕਾਰ ਦੇ ਸਰਫੈਕਟਸ ਦੇ ਅਕਾਰ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀਆਂ ਹਨ. ਲੰਬੇ ਕਾਰਬਨ ਚੇਨਾਂ ਵਾਲੇ ਸਰਫੈਕਟੈਂਟਸ ਦੀ ਸੁਸਤਵਾਲੀਤਾ ਘੱਟ ਤਾਪਮਾਨ ਤੇ ਘੱਟ ਹੈ ਅਤੇ ਕਈ ਵਾਰ ਘੁਮਲੀ ਦੇ ਸੀ.ਐੱਮ.ਸੀ. ਮੁੱਲ ਨਾਲੋਂ ਵੀ ਘੱਟ ਹੁੰਦੀ ਹੈ. ਸੀ.ਐੱਮ.ਸੀ. ਵੈਲਯੂ 'ਤੇ ਤਾਪਮਾਨ ਦੇ ਪ੍ਰਭਾਵ ਅਤੇ ਐਮਨੀਟਿਕ ਅਤੇ ਗੈਰ-ਆਇਨਿਕ ਸਰਫੈਕਟੈਂਟਾਂ ਲਈ ਮਾਈਕਲ ਦੇ ਆਕਾਰ ਲਈ ਵੱਖਰਾ ਹੈ. ਆਈਓਨਿਕ ਸਰਫੈਕਟੈਂਟਸ ਲਈ, ਤਾਪਮਾਨ ਵਿਚ ਵਾਧਾ ਆਮ ਤੌਰ 'ਤੇ ਸੀ.ਐੱਮ.ਸੀ. ਮੁੱਲ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ ਅਤੇ ਇਕ ਮਾਈਕਲ ਦੇ ਆਕਾਰ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ, ਜਿਸਦਾ ਅਰਥ ਹੈ ਕਿ ਧੋਣ ਦੇ ਹੱਲ ਵਿਚ ਸਰਫੈਕਟੈਂਟ ਦੀ ਇਕਾਗਰਤਾ ਵਧਣੀ ਚਾਹੀਦੀ ਹੈ. ਗੈਰ-ਆਇਨਿਕ ਸਰਫੈਕਟੈਂਟਸ ਲਈ ਤਾਪਮਾਨ ਵਿੱਚ ਵਾਧਾ ਸੀ.ਐੱਮ.ਸੀ.ਆਈ. ਵੈਲਯੂਜ਼ ਵਿੱਚ ਕਮੀ ਅਤੇ ਇਸ ਦੇ ਸਤਹ-ਕਿਰਿਆਸ਼ੀਲ ਪ੍ਰਭਾਵ ਨੂੰ ਕਾਇਮ ਰੱਖਣ ਵਿੱਚ ਗੈਰ-ਆਇਨਿਕ ਸਰਫੈਕੈਂਟ ਦੀ ਸਹਾਇਤਾ ਕਰੇਗਾ. ਹਾਲਾਂਕਿ, ਤਾਪਮਾਨ ਇਸ ਦੇ ਬੱਦਲ ਬਿੰਦੂ ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ.

ਸੰਖੇਪ ਵਿੱਚ, ਸਰਬੋਤਮ ਧੋਣਾ ਦਾ ਤਾਪਮਾਨ ਡਿਟਰਜੈਂਟ ਰੂਪਾਂਲੇਸ਼ਨ ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ ਅਤੇ ਇਕਾਈ ਨੂੰ ਧੋਤਾ ਜਾ ਰਿਹਾ ਹੈ. ਕੁਝ ਡਿਵੀਟਲੈਂਟ ਕਮਰੇ ਦੇ ਤਾਪਮਾਨ ਤੇ ਵਧੀਆ deignect ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਹੋਰਾਂ ਨੂੰ ਠੰਡੇ ਅਤੇ ਗਰਮ ਧੋਣ ਦੇ ਵਿਚਕਾਰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਖ਼ਰਾਬ ਹੁੰਦਾ ਹੈ.

③ ਝੱਗ

ਤੇਜ਼ ਝੱਗ ਵਾਲੀ ਸ਼ਕਤੀ ਦੇ ਨਾਲ ਕਿ ਡਿਟਰਜੈਂਟਾਂ ਦੇ ਵਸਨੀਕ ਪ੍ਰਭਾਵ ਦਾ ਇੱਕ ਚੰਗਾ ਧੋਣ ਵਾਲੇ ਪ੍ਰਭਾਵ ਦਾ ਰਿਵਾਜ ਹੈ. ਖੋਜ ਨੇ ਦਿਖਾਇਆ ਹੈ ਕਿ ਧੋਣ ਦੇ ਪ੍ਰਭਾਵ ਅਤੇ ਝੱਗ ਦੀ ਮਾਤਰਾ ਵਿਚਕਾਰ ਕੋਈ ਸਿੱਧਾ ਸਬੰਧ ਨਹੀਂ ਹੈ. ਉਦਾਹਰਣ ਵਜੋਂ, ਘੱਟ ਝੱਗ ਲਗਾਉਣ ਵਾਲੇ ਗ੍ਰਾਮੀ ਨਾਲ ਧੋਣਾ ਉੱਚ ਝੱਗ ਦੇ ਡਿਟਰਜੈਂਟਾਂ ਨਾਲ ਧੋਣ ਨਾਲੋਂ ਘੱਟ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਨਹੀਂ ਹੁੰਦਾ.

ਹਾਲਾਂਕਿ ਝੱਗ ਸਿੱਧੇ ਧੋਣ ਨਾਲ ਸੰਬੰਧਿਤ ਨਹੀਂ ਹਨ, ਕਈ ਵਾਰ ਜਦੋਂ ਗੰਦਗੀ ਨੂੰ ਦੂਰ ਕਰਨ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਦਾ ਹੈ, ਉਦਾਹਰਣ ਵਜੋਂ, ਪਕਵਾਨਾਂ ਨੂੰ ਹੱਥ ਧੋਣ ਵੇਲੇ. ਜਦੋਂ ਕਾਰਪੇਟਸ ਰਗੜਦੇ ਹੋ, ਤਾਂ ਝੱਗ ਧੂੜ ਅਤੇ ਹੋਰ ਠੋਸ ਮੈਲ ਦੇ ਕਣਾਂ ਨੂੰ ਵੀ ਲੈ ਕੇ ਮਿੱਟੀ ਦੇ ਵੱਡੇ ਅਨੁਪਾਤ ਲਈ ਕਾਰਪੇਟ ਗੰਦਗੀ ਦੇ ਅਧਾਰਾਂ ਨੂੰ ਕੁਝ ਖਾਸ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ.

ਫੋਮਿੰਗ ਪਾਵਰ ਸ਼ੈਂਪੂਜ਼ ਲਈ ਵੀ ਮਹੱਤਵਪੂਰਣ ਹੈ, ਜਿੱਥੇ ਤਰਲ ਦੁਆਰਾ ਸ਼ੈਂਪੂ ਕਰਨ ਜਾਂ ਇਸ਼ਨਾਨ ਕਰਨ ਵੇਲੇ ਤਰਲ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਖਿੜਕਦਾ ਵਾਲਾਂ ਨੂੰ ਲੁਬਰੀਕੇਟ ਅਤੇ ਅਰਾਮਦੇਹ ਹੋ ਜਾਂਦਾ ਹੈ.

④ ਟੈਕਸਟਾਈਲ ਦੀਆਂ ਰੇਸ਼ਿਆਂ ਅਤੇ ਸਰੀਰਕ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੀਆਂ ਕਿਸਮਾਂ

ਰੇਸ਼ਿਆਂ ਦੇ ਰਸਾਇਣਕ structure ਾਂਚੇ ਤੋਂ ਇਲਾਵਾ, ਜੋ ਕਿ ਅਡੈਸ਼ਰੈਂਸ ਅਤੇ ਗੰਦਗੀ ਨੂੰ ਦੂਰ ਕਰਦਾ ਹੈ, ਰੇਸ਼ੇਦਾਰਾਂ ਦੀ ਦਿੱਖ ਅਤੇ ਧੀਦਲੀ ਨੂੰ ਹਟਾਉਣ ਦੀ ਅਸਾਨੀ ਨਾਲ ਮਿਲਦੀ ਹੈ.

ਉੱਨ ਦੇ ਰੇਸ਼ੇ ਦੇ ਸਕੇਲ ਅਤੇ ਕਪਾਹ ਦੇ ਰੇਸ਼ੇ ਦੇ ਕਰਵਡ ਫਲੈਟ ਰਿਬਨਜ਼ ਦੇ ਸਕੇਲ ਨੂੰ ਨਿਰਵਿਘਨ ਰੇਸ਼ਿਆਂ ਨਾਲੋਂ ਮੈਲ ਪ੍ਰਾਪਤ ਕਰਨ ਦੀ ਸੰਭਾਵਨਾ ਹੈ. ਉਦਾਹਰਣ ਦੇ ਲਈ, ਸੈਲੂਲੋਜ਼ ਫਿਲਮਾਂ (ਵਿਸੋਜ਼ ਫਿਲਮਾਂ) ਤੇ ਕਾਰਬਨ ਬਲੈਕ ਨੂੰ ਹਟਾਉਣ ਵਿੱਚ ਅਸਾਨ ਹੈ, ਜਦੋਂ ਕਿ ਕਪਾਹ ਫੈਬਰਿਕਾਂ 'ਤੇ ਕਾਰਬਨ ਕਾਲੇ ਧੱਬੇ ਨੂੰ ਰੋਕਣਾ ਮੁਸ਼ਕਲ ਹੈ. ਇਕ ਹੋਰ ਉਦਾਹਰਣ ਇਹ ਹੈ ਕਿ ਪੋਲੀਸਟਰ ਬਣੇ ਛੋਟੇ-ਫਾਈਬਰ ਫੈਬਰਿਕ ਲੰਬੇ-ਫਾਈਬਰ ਫੈਬਰਿਕਾਂ ਨਾਲੋਂ ਤੇਲ ਦੇ ਦਾਗ਼ਾਂ ਅਤੇ ਛੋਟੇ-ਫਾਈਬਰ ਫੈਬਰਿਕਸਾਂ 'ਤੇ ਤੇਲ ਦੇ ਧੱਬੇ ਨੂੰ ਵਧੇਰੇ ਮੁਸ਼ਕਲ ਹੁੰਦੇ ਹਨ ਜੋ ਲੰਬੇ-ਫਾਈਬਰ ਫੈਬਰਿਕਾਂ' ਤੇ ਤੇਲ ਦੇਰੀ ਵਾਲੇ ਨਾਲੋਂ ਘੱਟ ਪ੍ਰਭਾਵ ਹੁੰਦੇ ਹਨ.

ਰੇਸ਼ੇ ਦੇ ਵਿਚਕਾਰ ਛੋਟੇ ਪਾੜੇ ਦੇ ਕਾਰਨ ਕੱਸ ਕੇ ਮਰੋੜਿਆ ਧਾਗੇ ਅਤੇ ਤੰਗ ਫੈਬਰਿਕ ਗੰਦਗੀ ਦੇ ਹਮਲੇ ਦਾ ਵਿਰੋਧ ਕਰ ਸਕਦੇ ਹਨ, ਪਰ ਇਹੀ ਫੈਬਰਿਕ ਚੰਗੀ ਤਰ੍ਹਾਂ ਮੁਸ਼ਕਲ ਵੀ ਹੈ.

⑤ ਪਾਣੀ ਦੀ ਸਖਤਤਾ

CA2 +, ਐਮਜੀ 2 + ਅਤੇ ਹੋਰ ਧਾਤੂਆਂ ਦੀ ਇਕਾਗਰਤਾ ਨੂੰ ਧੋਣਾ ਪ੍ਰਭਾਵ 'ਤੇ ਬਹੁਤ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ ਸੀਏ 2 + ਅਤੇ mg2 + ਆਇਨਾਂ ਨੂੰ ca2 + ਅਤੇ ਮੈਗਨੀਸ਼ੀਅਮ ਲੂਣ ਬਣਾਉਣਾ ਚਾਹੀਦਾ ਹੈ ਜੋ ਇਸ ਦੇ ਵਿਗਾੜ ਨੂੰ ਘਟਾਉਂਦੇ ਹਨ. ਸਖਤ ਪਾਣੀ ਵਿੱਚ, ਭਾਵੇਂ ਸਰਫੈਕਟੈਂਟ ਦੀ ਇਕਾਗਰਤਾ ਉੱਚੀ ਹੈ, ਤਾਂ ਡਿਟਰਜ਼ਵੇਰੀ ਅਜੇ ਵੀ ਨਿਕਾਸ ਨਾਲੋਂ ਵੀ ਬਹੁਤ ਮਾੜੀ ਹੈ. ਸਰਫੈਕਟੈਂਟ ਦੇ ਸਰਬੋਤਮ ਧੋਖੇਬਾਜ਼ ਦੇ ਪ੍ਰਭਾਵ ਲਈ, CA2 + ਆਇਨਾਂ ਦੀ ਇਕਾਗਰਤਾ ਨੂੰ ਪਾਣੀ ਵਿਚ 1 x 10-6 ਮੋਲ / ਐਲ (ਕੈਕੋ 3.1 ਮਿਲੀਗ੍ਰਾਮ / ਐਲ) ਜਾਂ ਇਸਤੋਂ ਘੱਟ ਤੱਕ ਘਟਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਇਸ ਲਈ ਡਿਟਰਜੈਂਟ ਵਿਚ ਵੱਖ ਵੱਖ ਨਰਮੀਆਂ ਦੇ ਜੋੜ ਦੀ ਜ਼ਰੂਰਤ ਹੈ.

ਪੋਸਟ ਟਾਈਮ: ਫਰਵਰੀ -22222